Lors de la comparaison de la qualité des films, la principale distinction n'est pas qu'une méthode soit universellement supérieure, mais que chacune excelle dans des conditions différentes. Le dépôt chimique en phase vapeur assisté par plasma (PECVD) produit généralement des films de meilleure qualité avec une meilleure densité et moins de défauts sur les substrats sensibles à la température. Le dépôt chimique en phase vapeur (CVD) conventionnel, bien qu'capable de produire des films de haute qualité, est mieux adapté aux applications où une chaleur élevée est acceptable et où une couverture de surface complexe est critique.

La différence fondamentale réside dans la source d'énergie. Le PECVD utilise le plasma pour permettre le dépôt de film à basse température, minimisant ainsi les contraintes thermiques. Le CVD traditionnel repose sur une chaleur élevée, ce qui introduit des compromis entre la vitesse de dépôt, la conformité et les dommages thermiques potentiels au substrat.

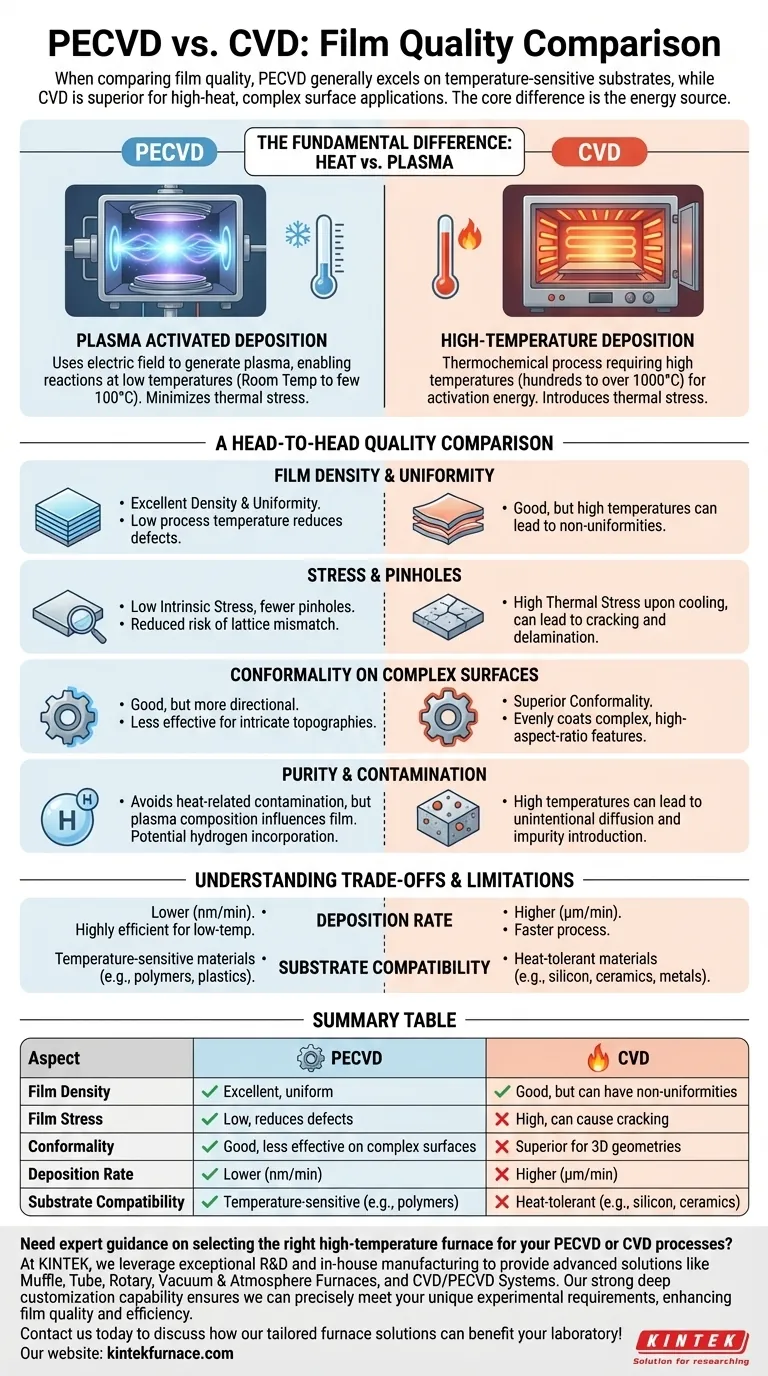

La Différence Fondamentale : Chaleur vs Plasma

Pour comprendre les différences de qualité, vous devez d'abord comprendre le fonctionnement de chaque processus. La source d'énergie dicte la fenêtre de fonctionnement et les caractéristiques du film résultant.

CVD : Dépôt Piloté par la Haute Température

Le CVD conventionnel est un processus thermochimique. Il nécessite des températures élevées, allant souvent de plusieurs centaines à plus de mille degrés Celsius.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour décomposer les gaz précurseurs, leur permettant de réagir et de se déposer sous forme de film solide sur la surface du substrat.

PECVD : Dépôt Activé par le Plasma

Le PECVD fonctionne sur un principe différent. Il utilise un champ électrique pour générer un plasma, un gaz ionisé contenant des électrons et des ions de haute énergie.

Ces particules énergétiques transfèrent leur énergie aux gaz précurseurs, permettant des réactions chimiques à des températures beaucoup plus basses — de la température ambiante jusqu'à quelques centaines de degrés Celsius. Cela élimine le besoin d'une énergie thermique intense.

Une Comparaison de Qualité Tête-à-Tête

La différence dans la source d'énergie a un impact direct sur les propriétés structurelles et mécaniques du film final.

Densité et Uniformité du Film

Le PECVD produit souvent des films avec une excellente densité et uniformité. La température de processus plus basse réduit les contraintes thermiques, prévient les défauts et assure une couche plus cohérente.

Bien que le CVD puisse également produire des films uniformes, les températures élevées peuvent parfois entraîner des non-uniformités si des gradients thermiques existent sur le substrat.

Contrainte et Trous d'Aiguille (Pinholes)

C'est un avantage clé du PECVD. En fonctionnant à basse température, il réduit considérablement la contrainte intrinsèque du film et le risque de désaccord de réseau entre le film et le substrat. Il en résulte moins de trous d'aiguille et un film plus stable.

Le CVD à haute température introduit intrinsèquement une contrainte thermique lorsque le substrat revêtu refroidit, ce qui peut entraîner des fissures, une délaminage ou la formation de défauts.

Conformité sur Surfaces Complexes

Le CVD conventionnel offre généralement une conformité supérieure. L'énergie thermique élevée et les réactions en phase gazeuse permettent au film de recouvrir uniformément des géométries complexes et tridimensionnelles ainsi que des structures à rapport d'aspect élevé.

Le PECVD, bien que bon, peut présenter plus de directionnalité, ce qui le rend légèrement moins efficace pour revêtir des topographies extrêmement complexes par rapport au CVD thermique.

Pureté et Contamination

La pureté peut être une préoccupation pour les deux méthodes, mais pour des raisons différentes. Les hautes températures dans le CVD peuvent parfois entraîner une diffusion ou des réactions involontaires, introduisant potentiellement des impuretés.

Le PECVD évite la contamination liée à la chaleur mais introduit sa propre variable : le plasma lui-même. La composition du plasma peut influencer la composition chimique du film, et des réactions incomplètes peuvent parfois laisser des sous-produits comme l'hydrogène dans le film.

Comprendre les Compromis et les Limites

Choisir entre CVD et PECVD nécessite de peser leurs avantages respectifs par rapport aux contraintes spécifiques de votre projet.

Vitesse de Dépôt : Le Facteur de Vitesse

En général, le CVD traditionnel offre une vitesse de dépôt plus élevée, capable de déposer du matériau de quelques dizaines de nanomètres à plusieurs micromètres par minute.

Le PECVD a généralement une vitesse de dépôt plus faible, de l'ordre de quelques nanomètres à quelques dizaines de nanomètres par minute. Cependant, il est considéré comme très efficace pour un processus à basse température.

Compatibilité du Substrat

C'est souvent le facteur décisif. La basse température de fonctionnement du PECVD le rend compatible avec les matériaux sensibles à la température tels que les polymères, les plastiques et les circuits intégrés avec des couches existantes.

La chaleur élevée du CVD limite son utilisation aux substrats capables de résister à des températures extrêmes sans dommage ni dégradation, tels que les wafers de silicium, les céramiques ou les métaux.

Limites de Performance du PECVD

Bien que polyvalents, les films PECVD ont des limites connues. Ils peuvent être plus mous et avoir une résistance à l'usure plus faible par rapport aux films déposés par d'autres méthodes.

De plus, leur performance en tant que revêtement barrière (par exemple, contre l'humidité) peut être moins robuste que celle des revêtements spécialisés et dépend fortement de la chimie du plasma spécifique et de l'épaisseur du film utilisée.

Faire le Bon Choix pour Votre Application

Votre décision doit être guidée par les exigences principales de votre substrat et les propriétés de film souhaitées.

- Si votre objectif principal est de revêtir un dispositif électronique ou un polymère sensible à la température : Le PECVD est le choix définitif, car il prévient les dommages thermiques tout en offrant un film de haute qualité et à faible contrainte.

- Si votre objectif principal est d'obtenir un revêtement hautement conforme sur un objet 3D complexe et tolérant à la chaleur : Le CVD traditionnel est supérieur en raison de ses excellentes capacités de couverture de surface.

- Si votre objectif principal est de maximiser la vitesse de dépôt sur un substrat capable de supporter une chaleur élevée : Le CVD à haute température est généralement le processus le plus rapide.

En comprenant le compromis fondamental entre l'énergie thermique et l'activation par plasma, vous pouvez choisir en toute confiance la méthode de dépôt qui correspond à vos objectifs d'ingénierie spécifiques.

Tableau Récapitulatif :

| Aspect | PECVD | CVD |

|---|---|---|

| Densité du Film | Excellente, uniforme | Bonne, mais peut présenter des non-uniformités |

| Contrainte du Film | Faible, réduit les défauts | Élevée, peut provoquer des fissures |

| Conformité | Bonne, moins efficace sur les surfaces complexes | Supérieure pour les géométries 3D |

| Taux de Dépôt | Plus faible (nm/min) | Plus élevé (µm/min) |

| Compatibilité du Substrat | Sensible à la température (ex. polymères) | Tolérant à la chaleur (ex. silicium, céramiques) |

Besoin de conseils d'experts pour sélectionner le four à haute température adapté à vos processus PECVD ou CVD ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions avancées telles que les fours Muffle, Tube, Rotatifs, Sous Vide & Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, améliorant la qualité et l'efficacité des films. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de four sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température