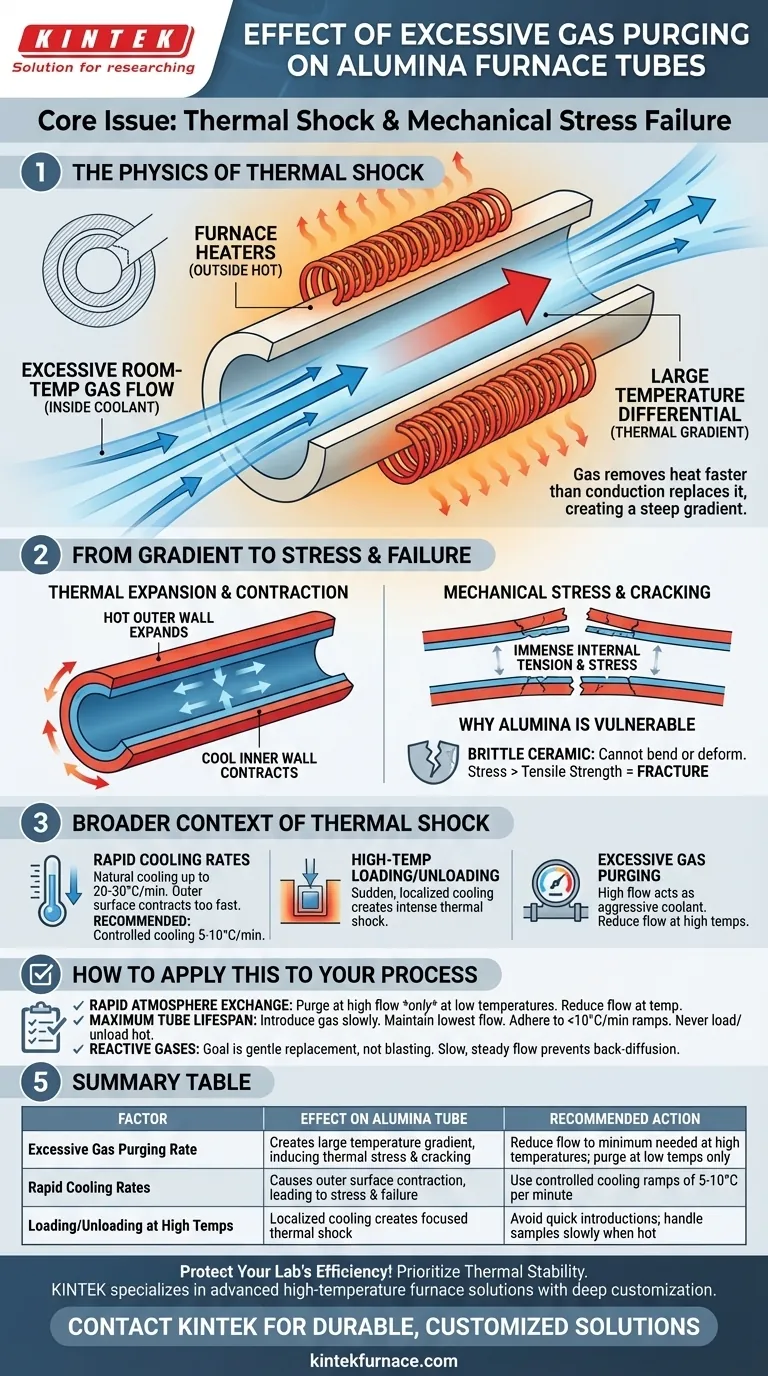

En bref, un taux de purge de gaz excessif créera une grande différence de température entre les surfaces intérieure et extérieure de votre tube de four en alumine. Cette différence, connue sous le nom de gradient thermique, génère une contrainte mécanique importante. L'alumine étant une céramique fragile, cette contrainte thermique peut facilement provoquer la fissuration et, finalement, la rupture du tube.

Le problème fondamental n'est pas le gaz lui-même, mais le choc thermique qu'il induit. Un débit élevé de gaz à température ambiante agit comme un agent de refroidissement agressif à l'intérieur du tube tandis que les résistances du four maintiennent l'extérieur chaud, créant une lutte de tiraillement destructrice au sein du matériau.

La physique du choc thermique dans les tubes en alumine

Pour éviter la rupture, il est essentiel de comprendre le mécanisme en jeu. Les dommages surviennent en raison d'un conflit direct entre les propriétés du matériau et l'environnement thermique que vous créez.

Comment le débit de gaz crée un gradient de température

Un four tubulaire fonctionne en chauffant la face extérieure du tube en alumine. La chaleur se propage ensuite à travers la céramique pour chauffer la zone de processus interne.

Lorsque vous introduisez un flux continu de gaz, il évacue constamment la chaleur de la surface intérieure du tube. Un débit excessif élimine cette chaleur beaucoup plus rapidement qu'elle ne peut être remplacée par conduction depuis l'extérieur, créant un gradient de température abrupt à travers la paroi du tube.

Du gradient de température aux contraintes mécaniques

Les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Avec un gradient thermique abrupt, la paroi extérieure chaude du tube est dilatée, tandis que la paroi intérieure froide tente de se contracter.

Cette dilatation différentielle crée une tension interne immense. La couche extérieure essaie essentiellement d'étirer la couche intérieure, qui essaie simultanément de se rétracter par rapport à elle.

Pourquoi l'alumine est vulnérable

L'alumine est une céramique, appréciée pour sa stabilité à haute température et son inertie chimique. Cependant, comme la plupart des céramiques, elle est extrêmement fragile.

Cela signifie qu'elle ne peut ni se plier, ni s'étirer, ni se déformer pour soulager les contraintes internes. Une fois que la contrainte thermique dépasse la résistance à la traction inhérente au matériau, il n'a d'autre choix que de se fracturer.

Comprendre le contexte plus large du choc thermique

Le débit de gaz n'est qu'une source potentielle de choc thermique dommageable. Le principe reste le même pour d'autres erreurs opérationnelles courantes.

Taux de refroidissement rapides

Laisser un four refroidir « naturellement » sans contrôle peut être catastrophique. La baisse de température initiale peut atteindre 20 à 30 °C par minute.

Ce refroidissement rapide provoque la contraction de la surface extérieure du tube beaucoup plus rapidement que le noyau intérieur isolé, créant le même type de contrainte que le flux de gaz excessif, mais en sens inverse. Un taux de refroidissement contrôlé de 5 à 10 °C par minute est la limite de sécurité recommandée.

Chargement et déchargement à haute température

L'introduction d'un porte-échantillon à température ambiante ou l'insertion trop rapide d'un échantillon dans la zone chaude est une autre cause fréquente de défaillance. Le refroidissement soudain et localisé crée un choc thermique intense et ciblé qui peut facilement fissurer le tube.

Comment appliquer cela à votre processus

Vos choix opérationnels devraient toujours privilégier la stabilité thermique. Trouver un équilibre entre les besoins du processus et les limites physiques de votre équipement est essentiel pour prévenir des défaillances coûteuses et chronophages.

- Si votre objectif principal est un échange d'atmosphère rapide : Purgez le tube avec un débit plus élevé uniquement à basse température avant de commencer le chauffage. Une fois à température, réduisez le débit au minimum nécessaire pour maintenir votre atmosphère.

- Si votre objectif principal est une durée de vie maximale du tube : Introduisez toujours le flux de gaz lentement et maintenez le taux le plus bas possible qui atteint toujours vos objectifs de processus. Respectez strictement les rampes de chauffage et de refroidissement contrôlées (inférieures à 10 °C/min) et ne chargez ou ne déchargez jamais d'échantillons dans un four chaud.

- Si votre processus implique des gaz réactifs : N'oubliez pas que l'objectif est de remplacer doucement l'atmosphère, et non de la chasser violemment. Un flux lent et constant est plus que suffisant pour empêcher la diffusion inverse de l'air et maintenir un environnement pur.

En traitant le flux de gaz comme un paramètre thermique critique, vous pouvez protéger votre équipement et assurer la répétabilité de vos résultats.

Tableau récapitulatif :

| Facteur | Effet sur le tube en alumine | Action recommandée |

|---|---|---|

| Taux de purge de gaz excessif | Crée un grand gradient de température, induisant une contrainte thermique et des fissures | Réduire le débit au minimum nécessaire à haute température ; purger uniquement à basse température |

| Taux de refroidissement rapides | Provoque la contraction de la surface extérieure, entraînant des contraintes et une rupture potentielle | Utiliser des rampes de refroidissement contrôlées de 5 à 10 °C par minute |

| Chargement/Déchargement à haute température | Le refroidissement localisé crée un choc thermique ciblé | Éviter les introductions rapides ; manipuler les échantillons lentement lorsqu'ils sont chauds |

Protégez l'efficacité de votre laboratoire et évitez les temps d'arrêt coûteux ! Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des produits tels que les fours Muffle, Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez confronté à des problèmes de choc thermique ou que vous ayez besoin d'un équipement fiable pour des processus exigeants, notre expertise garantit des performances et une longévité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les opérations de votre laboratoire avec des solutions de fours durables et personnalisées !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision