À la base, le bombardement ionique énergétique en dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus physique qui modifie fondamentalement la croissance d'un film. Au lieu que les atomes se déposent simplement sur une surface, ils sont simultanément bombardés par des ions de haute énergie provenant du plasma. Ce « martelage à l'échelle atomique » densifie le film, nettoie sa surface pendant la croissance et peut même être utilisé pour remodeler la topographie du film pour des applications spécifiques.

Le bombardement ionique n'est pas seulement un effet secondaire du plasma ; c'est un levier de contrôle critique. En ajustant l'énergie de ces ions, les ingénieurs peuvent adapter précisément la densité physique, la pureté, la contrainte et les performances électriques d'un film pour répondre aux exigences d'un dispositif spécifique.

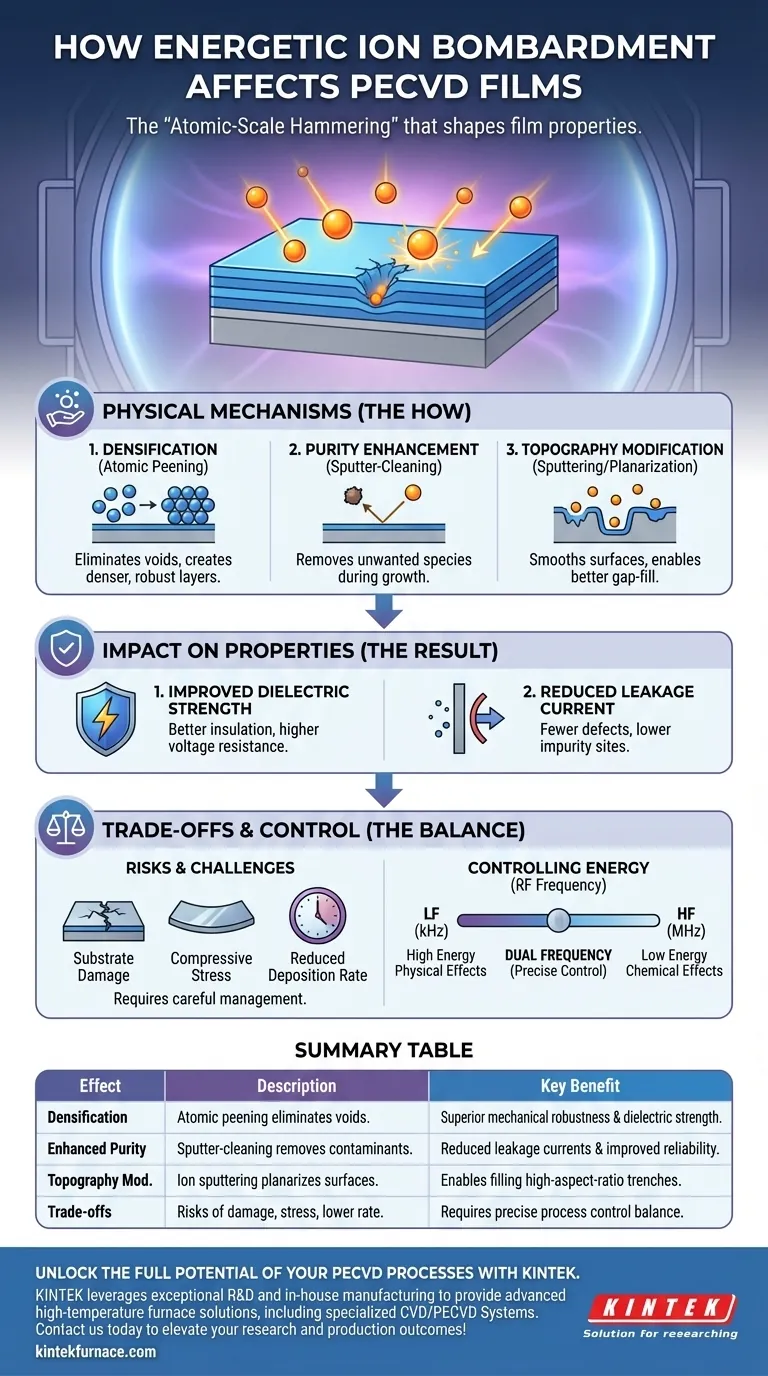

Les mécanismes physiques du bombardement ionique

Pour comprendre l'impact, nous devons d'abord examiner les interactions physiques se produisant à la surface du substrat. L'énergie transférée par chaque impact ionique entraîne plusieurs processus clés simultanément.

Conduite de la densification du film

Les ions frappant la surface transfèrent de l'énergie cinétique aux atomes fraîchement déposés. Cette énergie permet aux atomes de se déplacer et de se réarranger en une structure plus compacte.

Ce processus, connu sous le nom de martelage atomique, élimine efficacement les vides qui se formeraient autrement dans le film. Le résultat est une couche plus dense et physiquement plus robuste avec des propriétés mécaniques supérieures.

Amélioration de la pureté du film

Pendant le dépôt, des contaminants indésirables ou des fragments de précurseurs faiblement liés peuvent se déposer à la surface. Les ions énergétiques peuvent déloger ces espèces de la surface avant qu'elles ne soient enterrées par les couches suivantes.

Cet effet de nettoyage par pulvérisation agit comme une étape de purification continue pendant la croissance. Il garantit que le film final est composé principalement du matériau souhaité, ce qui est essentiel pour les performances électriques.

Modification de la topographie de surface

Dans les plasmas à haute densité, le bombardement ionique peut être suffisamment intense pour provoquer une pulvérisation significative du film déposé lui-même. Bien que cela puisse sembler contre-productif, c'est un outil puissant pour la planarisation.

Les ions ont tendance à pulvériser les coins et les points hauts plus facilement que les surfaces planes ou le fond des tranchées. Cet effet aide à lisser la surface à mesure qu'elle croît, permettant une performance de remplissage d'interstices supérieure pour le remplissage de tranchées profondes ou de trous dans les structures microélectroniques.

Impact sur les propriétés électriques et matérielles

Les changements physiques induits par le bombardement ionique ont un effet direct et significatif sur les caractéristiques de performance finales du film.

Amélioration de la rigidité diélectrique

Un film plus dense avec moins de vides est un meilleur isolant électrique. L'absence d'espaces vides ou de chemins de défauts signifie qu'une tension plus élevée est nécessaire pour provoquer une défaillance diélectrique.

Il en résulte des films avec une rigidité diélectrique élevée, une exigence cruciale pour les couches isolantes dans les circuits intégrés et les couches de passivation sur les dispositifs semi-conducteurs.

Réduction du courant de fuite

Les mêmes principes s'appliquent au courant de fuite. Un film pur et dense a moins de défauts et de sites d'impuretés qui peuvent agir comme des chemins conducteurs.

En éliminant les contaminants et en minimisant les vides, le bombardement ionique contribue directement à des films avec de faibles courants de fuite, garantissant que les composants fonctionnent efficacement et de manière fiable.

Comprendre les compromis

Bien que puissant, le bombardement ionique énergétique n'est pas un processus universellement bénéfique. Son application nécessite un équilibre soigneux pour éviter les conséquences négatives.

Le risque de dommages au substrat

Des énergies ioniques excessivement élevées peuvent faire plus que densifier le film ; elles peuvent pénétrer dans le substrat sous-jacent.

Cela peut créer des défauts de réseau cristallin dans le substrat, endommageant les dispositifs électroniques sensibles. C'est une raison principale pour laquelle l'énergie ionique doit être contrôlée avec précision.

Induction de contrainte compressive

Le "martelage" constant des ions compacte le film, entraînant souvent des niveaux élevés de contrainte compressive.

Si elle n'est pas gérée, cette contrainte peut provoquer le délaminage du film du substrat ou même le bombement ou la déformation de la tranche entière, compliquant les étapes de traitement ultérieures.

Taux de dépôt vs pulvérisation

Un bombardement ionique agressif pulvérise le matériau au fur et à mesure qu'il est déposé. Cela crée une compétition entre le taux de dépôt et le taux de pulvérisation.

Dans certains régimes à haute énergie, le taux de dépôt net peut être considérablement réduit ou même devenir négatif (gravure). Ce compromis entre la qualité du film et le débit du processus doit être géré avec soin.

Contrôler l'énergie ionique : le rôle de la fréquence

La clé pour exploiter le bombardement ionique est de contrôler l'énergie ionique, ce qui est principalement réalisé en manipulant la radiofréquence (RF) utilisée pour générer le plasma.

Systèmes à basse fréquence (BF)

Les fréquences dans la gamme du kilohertz (kHz) laissent aux ions suffisamment de temps pour accélérer à travers la gaine de plasma et frapper le substrat avec une haute énergie. Cette approche est idéale lorsque les effets physiques comme la densification ou la planarisation par pulvérisation sont l'objectif principal.

Systèmes à haute fréquence (HF)

La fréquence standard de l'industrie de 13,56 MHz entraîne un potentiel de gaine rapidement oscillant. La plupart des ions lourds sont trop massifs pour répondre à ces changements rapides, ils frappent donc le substrat avec une énergie beaucoup plus faible. Cela favorise les voies de réaction chimique par rapport au bombardement physique.

Systèmes à double fréquence : la solution moderne

Les réacteurs PECVD modernes utilisent souvent une approche à double fréquence, mélangeant une haute fréquence (comme 13,56 MHz) avec une basse fréquence (gamme kHz). La source HF contrôle principalement la densité du plasma (le nombre d'ions), tandis que la source BF contrôle indépendamment l'énergie ionique. Ce découplage offre un contrôle de processus ultime.

Adapter le bombardement ionique à votre objectif

Le niveau optimal de bombardement ionique dépend entièrement des propriétés du film et de l'application souhaitées.

- Si votre objectif principal est un film dense et mécaniquement dur : Utilisez un processus avec une énergie ionique plus élevée (par exemple, un biais de fréquence plus faible) pour maximiser le martelage atomique.

- Si votre objectif principal est de remplir des tranchées à rapport d'aspect élevé : Employez un processus équilibré où la pulvérisation par ions aide à planariser la surface pendant le dépôt.

- Si votre objectif principal est de déposer sur un substrat sensible ou de maximiser le taux de dépôt : Utilisez une énergie ionique plus faible (par exemple, un processus uniquement à haute fréquence) pour minimiser les dommages et la pulvérisation.

En fin de compte, la maîtrise du bombardement ionique énergétique le transforme d'une simple variable de processus en un outil précis pour l'ingénierie des films minces à l'échelle atomique.

Tableau récapitulatif :

| Effet | Description | Avantage clé |

|---|---|---|

| Densification du film | Le martelage atomique élimine les vides, créant des structures étroitement compactées. | Robustesse mécanique supérieure et rigidité diélectrique plus élevée. |

| Pureté améliorée | Le nettoyage par pulvérisation élimine les contaminants pendant le dépôt. | Réduction des courants de fuite et amélioration de la fiabilité électrique. |

| Modification de la topographie de surface | La pulvérisation ionique planarise les surfaces pour un meilleur remplissage d'interstices. | Permet le remplissage de tranchées à rapport d'aspect élevé dans la microélectronique. |

| Compromis | Comprend le risque de dommages au substrat, de contrainte compressive et de taux de dépôt réduit. | Nécessite un contrôle précis pour équilibrer la qualité du film et le débit du processus. |

Libérez le plein potentiel de vos processus PECVD avec KINTEK

Cherchez-vous à obtenir une densité de film supérieure, une pureté améliorée et des propriétés électriques adaptées dans vos applications semi-conductrices ou de laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques, garantissant des performances optimales en matière de dépôt de films.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique