En bref, la vitesse de refroidissement lors du frittage sous vide est un paramètre de contrôle critique qui détermine directement la microstructure finale, les propriétés mécaniques et l'intégrité dimensionnelle de la pièce finie. Alors que les étapes précédentes de chauffage et de maintien créent la densité de la pièce, l'étape de refroidissement verrouille ses caractéristiques ultimes, telles que la dureté, la résistance et la résistance à la fissuration.

La phase de refroidissement n'est pas une étape finale passive ; c'est un processus d'ingénierie actif. Le contrôle de la vitesse de refroidissement vous permet d'adapter avec précision les propriétés finales du matériau, transformant un composant standard en un composant optimisé pour une exigence de performance spécifique.

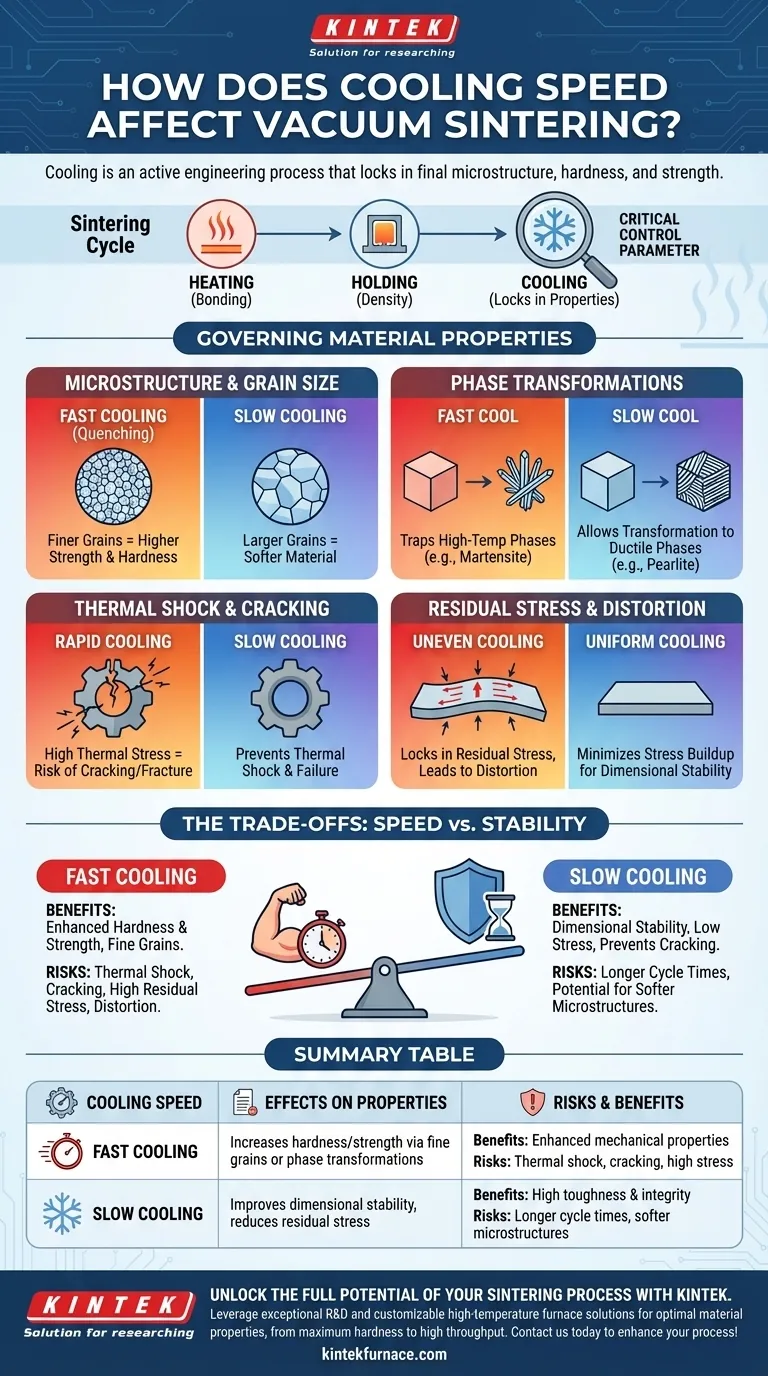

Le rôle du refroidissement dans le cycle de frittage

Le processus de frittage sous vide se compose de plusieurs étapes distinctes : chargement du matériau, évacuation du four, chauffage à une température spécifique, maintien à cette température et, enfin, refroidissement à température ambiante.

Bien que le chauffage et le maintien soient responsables de la liaison des particules du matériau et de l'augmentation de la densité, l'étape de refroidissement solidifie la structure et définit son état final. La vitesse à laquelle cela se produit a des effets profonds sur le composant.

Comment la vitesse de refroidissement régit les propriétés des matériaux

La vitesse de refroidissement est sans doute aussi importante que la température de frittage elle-même. Elle influence plusieurs résultats clés, dont chacun doit être géré avec soin.

Contrôle de la microstructure et de la taille des grains

Pendant la phase de « maintien » à haute température, les grains cristallins du matériau ont tendance à croître. Une vitesse de refroidissement lente permet à cette croissance de se prolonger, résultant en des grains plus gros.

Inversement, une vitesse de refroidissement rapide (souvent appelée trempe) « fige » la microstructure plus rapidement, résultant en des grains plus fins. Des structures à grains plus fins conduisent généralement à une dureté et une résistance accrues dans la pièce finale.

Gestion des transformations de phase

Pour de nombreux alliages, en particulier les aciers et les alliages de titane, la vitesse de refroidissement dicte la phase cristalline présente à température ambiante.

Un refroidissement rapide peut piéger une phase à haute température, comme l'austénite se transformant en martensite dure dans l'acier. Un refroidissement lent permet au matériau de se transformer en phases plus douces et plus ductiles comme la ferrite et la perlite. Ce contrôle est fondamental pour le traitement thermique.

Prévention du choc thermique et de la fissuration

Lorsqu'une pièce est refroidie trop rapidement, sa surface extérieure refroidit et se contracte plus rapidement que son cœur. Cette différence de contraction crée une tension interne immense.

Si cette contrainte thermique dépasse la résistance du matériau, elle provoquera une défaillance catastrophique sous forme de fissures ou de fractures. C'est un risque majeur d'un refroidissement rapide et incontrôlé.

Minimisation des contraintes résiduelles et de la distorsion

Même si la pièce ne se fissure pas, un refroidissement inégal peut entraîner un emprisonnement de contraintes résiduelles importantes. Ces contraintes internes peuvent entraîner une distorsion ou un gauchissement de la pièce au fil du temps et créer des points faibles qui peuvent entraîner une défaillance prématurée lorsque le composant est mis en service.

Une vitesse de refroidissement contrôlée et plus lente permet à l'ensemble de la pièce de refroidir plus uniformément, réduisant considérablement l'accumulation de contraintes résiduelles.

Comprendre les compromis : Vitesse vs Stabilité

Le choix de la vitesse de refroidissement est un exercice d'équilibre entre l'obtention des propriétés souhaitées, le maintien de l'intégrité de la pièce et l'optimisation de l'efficacité de la production. Il n'y a pas de vitesse « idéale » unique ; c'est toujours un compromis.

Le risque d'un refroidissement rapide

Le principal avantage d'un refroidissement rapide est le potentiel d'augmentation de la dureté et de la résistance grâce à des structures à grains fins ou à des transformations de phase spécifiques.

Cependant, les risques sont importants : une forte probabilité de choc thermique, de fissuration, de distorsion de la pièce et de contraintes résiduelles élevées. Cela nécessite un refroidissement très uniforme, ce qui peut être difficile à réaliser dans un four sous vide.

Les inconvénients du refroidissement lent

Le refroidissement lent est la voie la plus sûre pour garantir la stabilité dimensionnelle et prévenir la fissuration. Il produit un composant avec de faibles contraintes internes.

Le principal inconvénient est le temps de cycle. Un refroidissement lent peut ajouter des heures, voire des jours, au processus de fabrication, réduisant le débit du four et augmentant les coûts opérationnels. Il peut également entraîner une microstructure (par exemple, de grands grains) qui est trop molle ou ne répond pas aux spécifications de résistance requises.

Sélectionner la bonne stratégie de refroidissement

Votre choix de vitesse de refroidissement doit être dicté entièrement par l'objectif final de votre composant. Le processus doit être adapté au matériau et au résultat souhaité.

- Si votre objectif principal est de maximiser la dureté et la résistance : Utilisez la vitesse de refroidissement contrôlée la plus rapide que votre matériau peut tolérer sans se fissurer pour obtenir une microstructure à grains fins ou à phase dure spécifique.

- Si votre objectif principal est d'assurer la stabilité dimensionnelle et la ténacité : Utilisez une vitesse de refroidissement lente, délibérée et uniforme pour minimiser les contraintes résiduelles et prévenir tout risque de choc thermique.

- Si votre objectif principal est le débit de production en grand volume : Expérimentez pour trouver la vitesse de refroidissement la plus rapide possible qui ne compromette pas les propriétés mécaniques critiques ou l'intégrité de votre pièce.

En fin de compte, traiter la phase de refroidissement comme un outil d'ingénierie précis est ce qui sépare les résultats acceptables des résultats exceptionnels.

Tableau récapitulatif :

| Vitesse de refroidissement | Effets sur les propriétés des matériaux | Risques et avantages |

|---|---|---|

| Refroidissement rapide | Augmente la dureté et la résistance grâce à des grains fins ou des transformations de phase (ex. : martensite dans l'acier) | Avantages : Propriétés mécaniques améliorées ; Risques : Choc thermique, fissuration, contraintes résiduelles élevées |

| Refroidissement lent | Améliore la stabilité dimensionnelle, réduit les contraintes résiduelles et prévient la fissuration | Avantages : Ténacité et intégrité élevées ; Risques : Temps de cycle plus longs, risque de microstructures plus molles |

Libérez le plein potentiel de votre processus de frittage avec KINTEK

Vous avez du mal à équilibrer la vitesse de refroidissement pour obtenir des propriétés optimales des matériaux lors de votre frittage sous vide ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à Muffle, à Tube, Rotatifs, les fours sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous visiez une dureté maximale, une stabilité dimensionnelle ou un débit élevé, notre expertise garantit que vous obtiendrez des résultats supérieurs sans défauts.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours personnalisés peuvent améliorer votre processus de frittage et fournir les performances que vos matériaux exigent !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression