Fondamentalement, le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) diffèrent fondamentalement dans leur mécanique. Le PVD est un processus physique qui implique la vaporisation d'un matériau solide et sa condensation sur un substrat, un peu comme la peinture au pistolet. En revanche, le CVD est un processus chimique où des précurseurs gazeux sont introduits dans une chambre et réagissent à la surface du substrat pour former le film souhaité.

Le choix entre le CVD et le PVD ne repose pas sur lequel est « meilleur », mais sur le processus qui correspond à la géométrie et aux contraintes matérielles de votre application. Le PVD transporte physiquement le matériau en ligne de visée, tandis que le CVD construit chimiquement un film sur toutes les surfaces exposées simultanément.

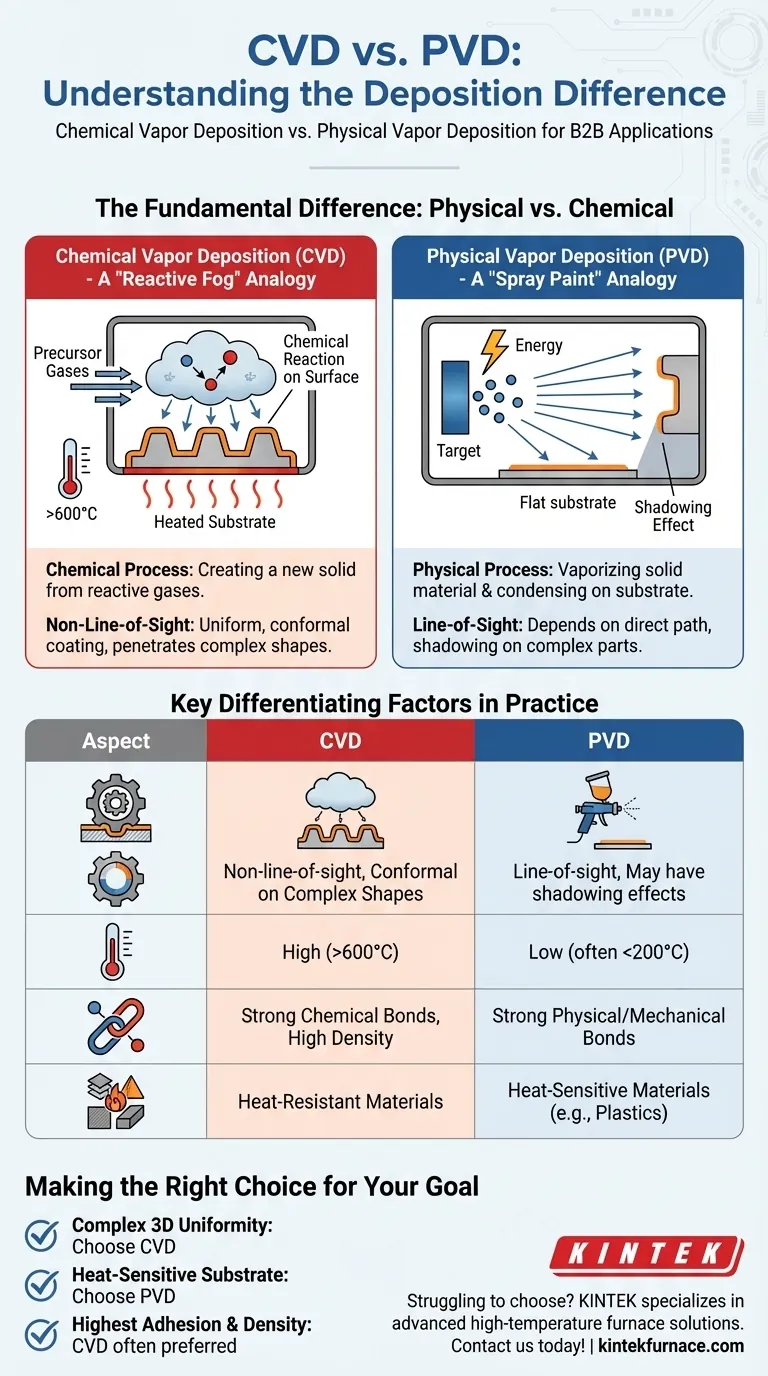

La différence fondamentale : physique contre chimique

Les noms eux-mêmes révèlent la distinction principale. Un processus repose sur la physique (changements d'état de solide à vapeur à solide), tandis que l'autre repose sur la chimie (création d'un nouveau solide à partir de gaz réactifs).

Dépôt Physique en Phase Vapeur (PVD) : Une analogie avec la « peinture au pistolet »

Dans le PVD, une source de matériau solide, connue sous le nom de cible, est bombardée d'énergie dans une chambre à vide. Cette énergie (souvent provenant d'ions dans un processus comme la pulvérisation cathodique) éjecte des atomes de la cible, créant une vapeur.

Ces atomes vaporisés voyagent en ligne droite et se condensent sur toute surface qu'ils touchent, y compris votre pièce (le substrat). C'est pourquoi le PVD est considéré comme un processus en ligne de visée.

Dépôt Chimique en Phase Vapeur (CVD) : Une analogie avec le « brouillard réactif »

Le CVD ne commence pas avec un bloc solide du matériau de revêtement. Au lieu de cela, il utilise des gaz précurseurs volatils contenant les éléments chimiques requis.

Ces gaz sont introduits dans une chambre à vide contenant le substrat chauffé. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique à la surface du substrat, où les précurseurs se décomposent et forment un film solide et stable atome par atome. Les sous-produits gazeux restants sont ensuite évacués.

Facteurs de différenciation clés en pratique

La différence mécanique entre le PVD et le CVD entraîne des conséquences pratiques significatives sur l'uniformité, la température et la qualité du film.

Uniformité du revêtement et géométrie

C'est la distinction la plus critique pour de nombreuses applications. Étant donné que le CVD utilise un gaz qui remplit toute la chambre, il s'agit d'un processus sans ligne de visée.

Il excelle à créer des revêtements hautement conformes et uniformes sur des formes complexes, à l'intérieur de tubes et sur des surfaces 3D complexes. Le gaz réactif peut pénétrer dans toute zone à laquelle le substrat est exposé.

Le PVD, étant en ligne de visée, éprouve des difficultés avec cela. Il crée un effet d'« ombrage », où les zones ne faisant pas directement face à la source reçoivent peu ou pas de revêtement.

Température du processus

Les processus CVD nécessitent généralement des températures élevées (souvent >600°C) pour fournir l'énergie d'activation nécessaire pour entraîner les réactions chimiques à la surface du substrat.

Les processus PVD peuvent souvent être effectués à des températures beaucoup plus basses (parfois inférieures à 200°C), ce qui les rend adaptés au revêtement de matériaux qui ne peuvent pas résister à une chaleur élevée, tels que les plastiques ou certains alliages métalliques.

Propriétés du film et adhérence

Étant donné que les films CVD sont cultivés par des réactions chimiques, ils forment de fortes liaisons chimiques avec le matériau du substrat. Cela peut se traduire par une adhérence exceptionnelle et un film très dense et de haute pureté.

Les films PVD adhèrent par liaison physique et mécanique, ce qui est généralement très solide, mais peut être plus sensible à la préparation de surface et aux paramètres de dépôt.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal nécessite de comprendre leurs limitations inhérentes.

Les limites du CVD

Le principal inconvénient du CVD est sa température de processus élevée, qui limite les types de substrats pouvant être revêtus sans être endommagés ou déformés.

De plus, les gaz précurseurs utilisés dans le CVD peuvent être très toxiques, inflammables ou corrosifs, nécessitant des systèmes de sécurité et de manipulation complexes et coûteux.

Les limites du PVD

La limitation la plus importante du PVD est sa nature en ligne de visée. Cela le rend inapproprié pour revêtir uniformément des pièces complexes sans mécanismes de rotation de pièce sophistiqués et souvent coûteux.

L'obtention d'une stœchiométrie de film parfaite (le rapport chimique exact des éléments) peut également être plus difficile dans certains processus PVD par rapport au contrôle précis offert par la chimie en phase gazeuse du CVD.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences non négociables de votre composant et de son application.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : Le CVD est le choix évident en raison de sa nature sans ligne de visée et de sa capacité à créer des films conformes.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : Le PVD est le meilleur point de départ, car ses températures de fonctionnement plus basses empêchent d'endommager des matériaux tels que les polymères ou les alliages d'aluminium.

- Si votre objectif principal est d'obtenir l'adhérence et la densité de film les plus élevées possibles : Le CVD a souvent un avantage en raison des liaisons chimiques formées, bien que le PVD de haute qualité puisse également produire d'excellents résultats.

En comprenant le mécanisme de base — transport physique par rapport à réaction chimique — vous pouvez choisir en toute confiance la bonne stratégie de dépôt pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Type de processus | Réaction chimique sur substrat | Vaporisation et condensation physiques |

| Uniformité du revêtement | Sans ligne de visée, conforme sur formes complexes | En ligne de visée, peut présenter des effets d'ombrage |

| Température du processus | Élevée (>600°C) | Basse (souvent <200°C) |

| Adhérence du film | Liaisons chimiques fortes, haute densité | Liaisons physiques/mécaniques fortes |

| Substrats appropriés | Matériaux résistants à la chaleur | Matériaux sensibles à la chaleur (ex : plastiques) |

Vous avez du mal à choisir entre CVD et PVD pour les besoins de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours avancés à haute température, y compris les systèmes CVD/PECVD, adaptés aux diverses exigences de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos défis expérimentaux uniques — assurant des performances, une efficacité et une fiabilité optimales. Ne laissez pas les dilemmes de dépôt vous freiner ; contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire progresser votre recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique