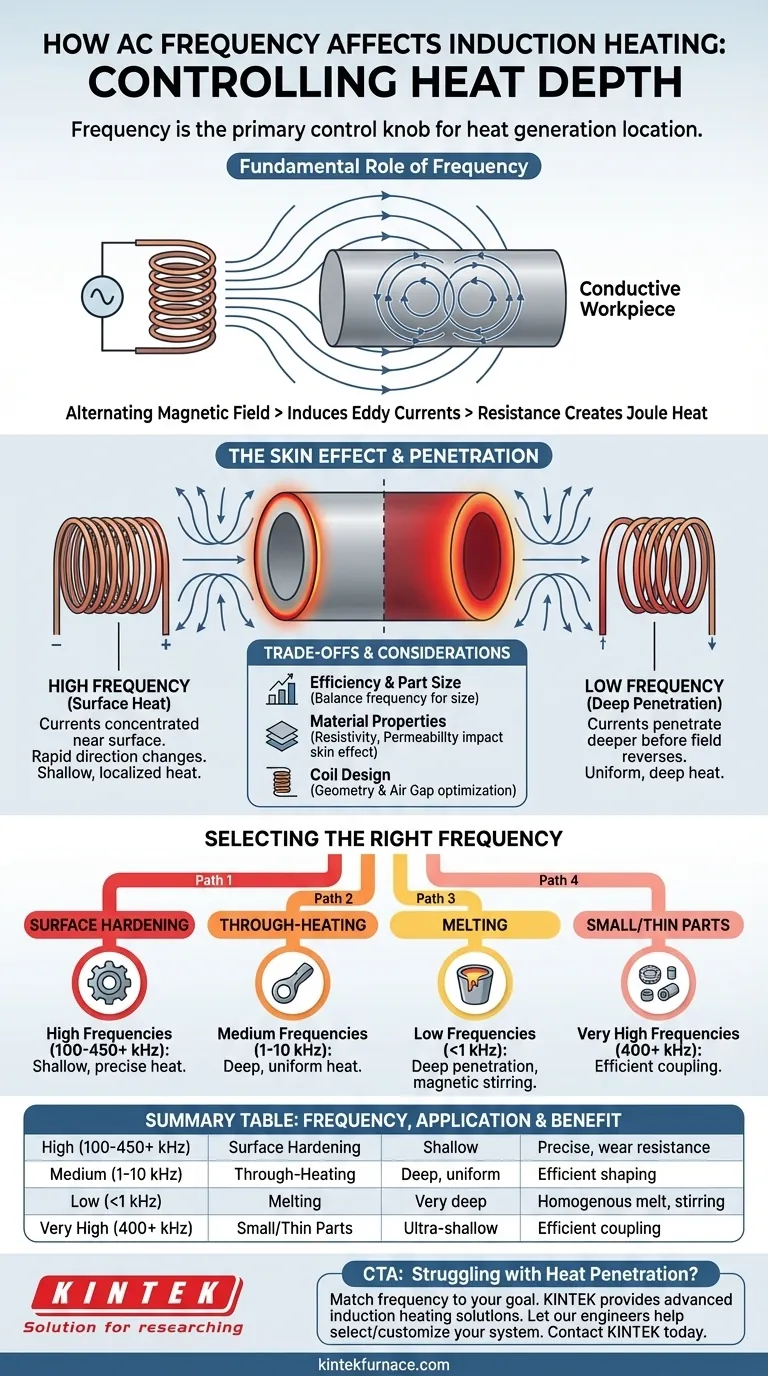

Dans le chauffage par induction, la fréquence est le bouton de contrôle principal pour déterminer où la chaleur est générée à l'intérieur d'un matériau. La fréquence du courant alternatif (CA) dicte directement la profondeur de pénétration de la chaleur. Les hautes fréquences créent une chaleur superficielle et peu profonde, tandis que les basses fréquences pénètrent plus profondément dans la pièce.

Choisir la bonne fréquence ne consiste pas à rendre quelque chose "plus chaud", mais à contrôler précisément où cette chaleur est générée. L'efficacité et le succès d'un processus d'induction – du durcissement superficiel d'un engrenage à la fusion d'un creuset de métal – dépendent de l'adéquation de la fréquence au matériau et au résultat souhaité.

Le rôle fondamental de la fréquence

Pour comprendre comment la fréquence contrôle la chaleur, nous devons d'abord examiner le mécanisme central de l'induction. Ce processus repose sur la création d'un champ magnétique changeant pour générer de la chaleur sans aucun contact physique.

La source : le champ magnétique alternatif

Un système de chauffage par induction commence par une bobine connectée à une alimentation en courant alternatif. Lorsque le CA circule dans cette bobine, il génère un champ magnétique puissant et rapidement changeant autour d'elle.

Induction de courants de Foucault

Lorsqu'une pièce conductrice, telle qu'un morceau d'acier, est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques à l'intérieur de la pièce. Ces courants circulants sont appelés courants de Foucault.

La résistance crée de la chaleur

Le matériau de la pièce présente une résistance naturelle au flux de ces courants de Foucault. Cette résistance crée une friction pour les électrons, entraînant une chaleur intense et localisée, un principe connu sous le nom de chauffage Joule.

Comment la fréquence régit la pénétration de la chaleur : l'effet de peau

La fréquence du CA n'est pas seulement un détail de fond ; c'est le facteur critique qui dicte le comportement des courants de Foucault en raison d'un phénomène appelé l'effet de peau.

Qu'est-ce que l'effet de peau ?

L'effet de peau est la tendance du courant alternatif à se concentrer près de la surface d'un conducteur. Les courants de Foucault induits sont les plus forts sur la surface extérieure de la pièce et leur densité diminue exponentiellement vers le centre.

Hautes fréquences : concentration de la chaleur en surface

Les fréquences plus élevées entraînent un changement de direction plus rapide du champ magnétique. Cela force les courants de Foucault induits à circuler dans une très fine couche à la surface du matériau, car ils n'ont pas le temps de pénétrer plus profondément avant que le champ ne s'inverse.

Le résultat est un chauffage rapide et concentré dans une zone peu profonde. C'est idéal pour des applications comme la cémentation, où vous avez besoin d'une surface dure et résistante à l'usure tout en laissant le cœur de la pièce tenace et ductile.

Basses fréquences : pénétration de la chaleur plus profonde

Les fréquences plus basses créent un champ magnétique à inversion plus lente. Cela donne aux courants de Foucault plus de temps pour surmonter l'impédance du matériau et pénétrer plus loin dans la pièce avant de diminuer.

Cela produit une distribution de chaleur plus profonde et plus uniforme. C'est la méthode préférée pour les applications de chauffage traversant comme le forgeage, le formage ou le préchauffage de pièces pour le soudage. Elle est également utilisée pour la fusion de grands volumes de métal.

Comprendre les compromis et les considérations

Le choix d'une fréquence est un équilibre qui implique plus que la profondeur de chaleur souhaitée. L'efficacité et les propriétés des matériaux sont tout aussi importantes.

Efficacité et taille des pièces

Pour que l'énergie soit transférée efficacement de la bobine à la pièce, la fréquence doit être appropriée à la taille de la pièce. Une fréquence trop basse pour une très petite pièce se "couplera" mal, entraînant un chauffage inefficace car le champ magnétique la traversera avec peu d'interaction.

Inversement, utiliser une très haute fréquence sur une pièce massive destinée à un chauffage traversant est très inefficace. Vous gaspillerez de l'énergie à surchauffer la surface tandis que le cœur restera froid.

Propriétés des matériaux

La résistivité électrique et la perméabilité magnétique du matériau influencent également l'effet de peau. Les matériaux hautement conducteurs comme le cuivre nécessitent des considérations de fréquence différentes de celles des matériaux moins conducteurs comme l'acier pour obtenir la même profondeur de chauffage.

Conception de la bobine et couplage

La conception de la bobine d'induction elle-même est inextricablement liée à la fréquence. La géométrie de la bobine et sa distance par rapport à la pièce (l'"entrefer") doivent être optimisées pour créer un champ magnétique fort et constant pour la fréquence et l'application choisies.

Sélectionner la bonne fréquence pour votre application

Votre choix de fréquence doit être entièrement dicté par l'objectif de votre processus de chauffage. Les systèmes peuvent aller de la basse fréquence (fréquence de ligne 50/60 Hz) à la moyenne (1-10 kHz) et à la haute fréquence (plus de 100 kHz jusqu'à la gamme MHz).

- Si votre objectif principal est le durcissement superficiel ou la cémentation : Utilisez des hautes fréquences (généralement 100 kHz à 450 kHz+) pour créer une zone de chaleur peu profonde et précise.

- Si votre objectif principal est le chauffage traversant pour le forgeage ou le formage : Utilisez des fréquences basses à moyennes (généralement 1 kHz à 10 kHz) pour propulser la chaleur profondément et uniformément dans la pièce.

- Si votre objectif principal est la fusion de grands volumes de métal : Utilisez des très basses fréquences (inférieures à 1 kHz) pour assurer une pénétration profonde et créer un effet d'agitation magnétique pour une fusion homogène.

- Si votre objectif principal est le chauffage de très petites ou fines pièces : Utilisez des très hautes fréquences (400 kHz et plus) pour assurer un couplage efficace de l'énergie avec la petite masse.

Maîtriser le contrôle de la fréquence est la clé pour débloquer la précision, la vitesse et l'efficacité du chauffage par induction.

Tableau récapitulatif :

| Gamme de fréquences | Application principale | Pénétration de la chaleur | Avantage clé |

|---|---|---|---|

| Élevée (100 kHz - 450 kHz+) | Durcissement superficiel/cémentation | Peu profonde, au niveau de la surface | Chaleur précise et localisée pour la résistance à l'usure |

| Moyenne (1 kHz - 10 kHz) | Chauffage traversant (forgeage, formage) | Profonde, uniforme | Chauffage efficace du cœur pour le façonnage |

| Basse (inférieure à 1 kHz) | Fusion de grands volumes | Très profonde | Fusion homogène avec effet d'agitation |

| Très élevée (400 kHz+) | Chauffage de petites/fines pièces | Ultra-superficielle | Couplage efficace avec une petite masse |

Vous avez du mal à obtenir la bonne pénétration de chaleur pour votre processus ? La clé d'un chauffage par induction efficace et précis réside dans l'adéquation de la fréquence à votre matériau spécifique et à votre objectif d'application. Chez KINTEK, nous exploitons notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de chauffage par induction avancées. Que vous ayez besoin d'un système pour le durcissement superficiel, le chauffage traversant profond ou la fusion, notre expertise garantit un contrôle optimal de la fréquence pour vos exigences uniques.

Laissez nos ingénieurs vous aider à sélectionner ou à personnaliser le système parfait. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues