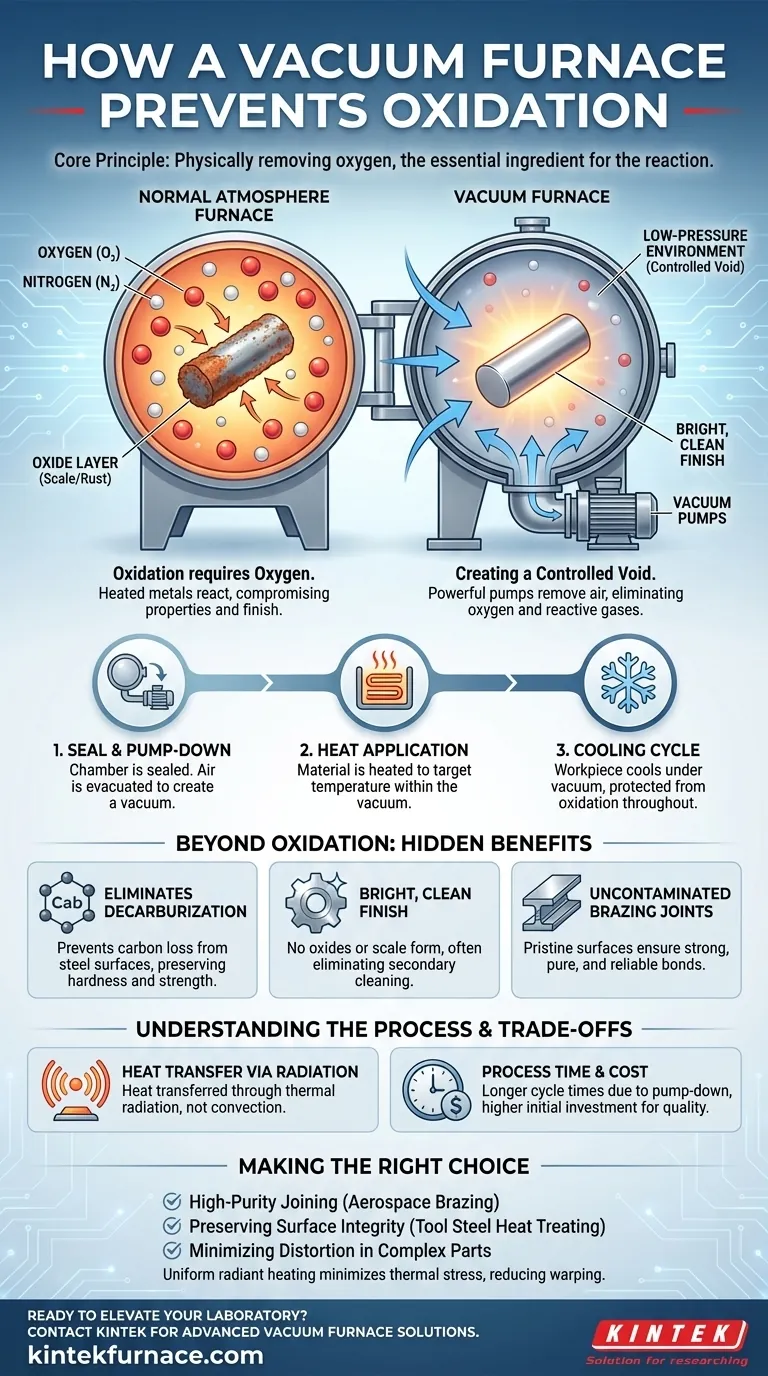

Essentiellement, un four sous vide empêche l'oxydation en retirant physiquement l'ingrédient clé nécessaire à la réaction : l'oxygène. En utilisant des pompes puissantes pour évacuer la chambre de chauffage scellée, le four crée un environnement à basse pression où il y a trop peu de molécules d'oxygène pour réagir avec la pièce métallique chaude. Cela garantit que les matériaux peuvent être chauffés à des températures extrêmes sans former les couches d'oxyde indésirables qui se produisent dans une atmosphère normale.

L'avantage fondamental d'un four sous vide n'est pas seulement la prévention de l'oxydation, mais la création d'un environnement chimiquement inerte. Ce contrôle de l'atmosphère permet d'obtenir des surfaces plus propres, des joints plus solides et moins de déformation du matériau que les méthodes de chauffage conventionnelles.

Le principe fondamental : Éliminer le réactif

La stratégie derrière un four sous vide est élégamment simple. Plutôt que de combattre une réaction chimique indésirable, il élimine l'un de ses composants essentiels, rendant la réaction impossible.

L'oxydation nécessite de l'oxygène

Lorsqu'ils sont chauffés, la plupart des métaux réagissent vivement avec l'oxygène atmosphérique. Ce processus chimique, l'oxydation, forme une couche d'oxyde métallique à la surface, qui peut apparaître sous forme de décoloration, de calamine ou de rouille. Cette couche peut compromettre les propriétés, les dimensions et la finition du matériau.

Création d'un vide contrôlé

Un four sous vide commence son cycle en scellant la chambre et en utilisant un système de pompes à vide pour éliminer l'air. Ce processus, appelé dégazage (ou pompage à vide), élimine la grande majorité de l'oxygène, de l'azote, de la vapeur d'eau et d'autres gaz réactifs.

Le résultat est un environnement à basse pression où la pièce est isolée de toute substance susceptible de contaminer sa surface pendant le chauffage.

Le processus en action

Le cycle typique implique de charger la pièce, de pomper la chambre jusqu'à un niveau de vide spécifique, et seulement ensuite d'appliquer la chaleur. Le matériau est chauffé à la température cible, maintenu pendant le temps requis, puis refroidi — le tout dans le vide contrôlé. Cela garantit que la pièce est protégée de l'oxydation pendant tout le cycle thermique.

Au-delà de l'oxydation : les avantages cachés du vide

La prévention de l'oxydation est l'objectif principal, mais l'environnement sous vide offre plusieurs autres avantages critiques pour la fabrication. Ces avantages secondaires sont souvent la raison pour laquelle le traitement sous vide est spécifié pour les composants de haute performance.

Élimination de la décarburation

Pour les aciers à base de carbone, une atmosphère chaude et riche en oxygène peut arracher des atomes de carbone à la surface du métal. Ce phénomène, connu sous le nom de décarburation, crée une couche externe molle et affaiblie. Un environnement sous vide empêche complètement cela, garantissant que la dureté de surface et la durée de vie en fatigue du matériau sont préservées.

Obtention d'une finition brillante et propre

Comme aucun oxyde ou calamine ne se forme à la surface, les pièces sortent d'un four sous vide avec une finition brillante et propre. Cela élimine souvent le besoin de processus de nettoyage secondaires tels que le sablage ou le décapage acide, ce qui permet d'économiser du temps et de réduire les coûts de production.

Assurer des joints non contaminés pour le brasage

Dans le brasage sous vide, l'absence d'oxygène est essentielle. Les oxydes de surface empêchent le métal d'apport de mouiller et de s'écouler correctement dans le joint, ce qui entraîne une liaison faible ou incomplète. Les surfaces vierges maintenues sous vide permettent des joints brasés exceptionnellement solides, purs et fiables.

Comprendre les compromis et les principes de fonctionnement

Bien que puissante, la méthode sous vide présente des caractéristiques uniques qui influencent son application et ses résultats. Les comprendre est essentiel pour exploiter tout son potentiel.

Transfert de chaleur par rayonnement

Dans un four normal, la chaleur est transférée par convection (mouvement de l'air chaud) et conduction. Dans le quasi-vide d'un four sous vide, la convection est négligeable. La chaleur est transférée presque exclusivement par rayonnement thermique.

L'impact sur l'uniformité et la distorsion

Le chauffage par rayonnement est plus uniforme et moins agressif que le chauffage par convection. Cela se traduit par une différence de température plus faible entre la surface et le cœur de la pièce pendant son chauffage et son refroidissement. Ce chauffage doux et uniforme minimise les contraintes thermiques, entraînant beaucoup moins de distorsion et de gauchissement, en particulier sur les pièces complexes ou délicates.

Temps de processus et coût

Le principal compromis est le temps de cycle. La nécessité de dégazéifier la chambre ajoute du temps au début de chaque processus. Pour cette raison, les fours sous vide représentent un investissement initial plus élevé et peuvent avoir des temps de cycle plus longs que les fours atmosphériques, ce qui les rend mieux adaptés aux applications où la qualité finale est primordiale.

Faire le bon choix pour votre application

Choisir d'utiliser un four sous vide dépend entièrement du résultat requis pour votre matériau et votre composant.

- Si votre objectif principal est l'assemblage de haute pureté (par exemple, brasage aérospatial) : La capacité du vide à créer une surface sans oxyde est non négociable pour obtenir la résistance et la fiabilité maximales du joint.

- Si votre objectif principal est de préserver l'intégrité de la surface (par exemple, traitement thermique d'acier à outils) : Le vide empêche à la fois l'oxydation et la décarburation, garantissant que la dureté et la finition conçues du matériau sont maintenues sans post-traitement.

- Si votre objectif principal est de minimiser la distorsion des pièces complexes : Le chauffage radiatif uniforme inhérent à un processus sous vide réduit considérablement les contraintes thermiques qui provoquent le gauchissement.

En fin de compte, un four sous vide offre un niveau de contrôle environnemental inégalé, transformant le traitement à haute température d'une source potentielle de défauts en une étape de fabrication de précision.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène par vide, empêchant la formation d'oxydes sur les pièces. |

| Avantages clés | Prévient la décarburation, assure une finition brillante et minimise la distorsion. |

| Transfert de chaleur | Utilise le rayonnement thermique pour un chauffage uniforme, réduisant les contraintes thermiques. |

| Applications idéales | Brasage de haute pureté, préservation de l'intégrité de surface et traitement de pièces complexes. |

Prêt à élever les capacités de votre laboratoire avec des solutions de fours sous vide avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, la science des matériaux ou le traitement thermique de l'acier à outils, nos fours sous vide offrent une pureté, une résistance et une précision inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures