À la base, un four à vide empêche l'oxydation et la décarburation en éliminant physiquement l'atmosphère réactive qui provoque ces changements chimiques. En utilisant de puissantes pompes pour évacuer l'air d'une chambre de chauffage scellée, le four crée un environnement avec des niveaux d'oxygène extrêmement faibles. Sans oxygène, la pièce métallique peut être chauffée à de très hautes températures sans former de couche d'oxyde (rouille) ni perdre de carbone en surface.

La véritable valeur d'un four à vide ne réside pas seulement dans la prévention de la rouille ; il s'agit d'atteindre un contrôle absolu de la chimie de surface et de l'intégrité structurelle du matériau. Ce contrôle permet la production de composants de haute pureté, dimensionnellement stables, impossibles à créer dans un four atmosphérique standard.

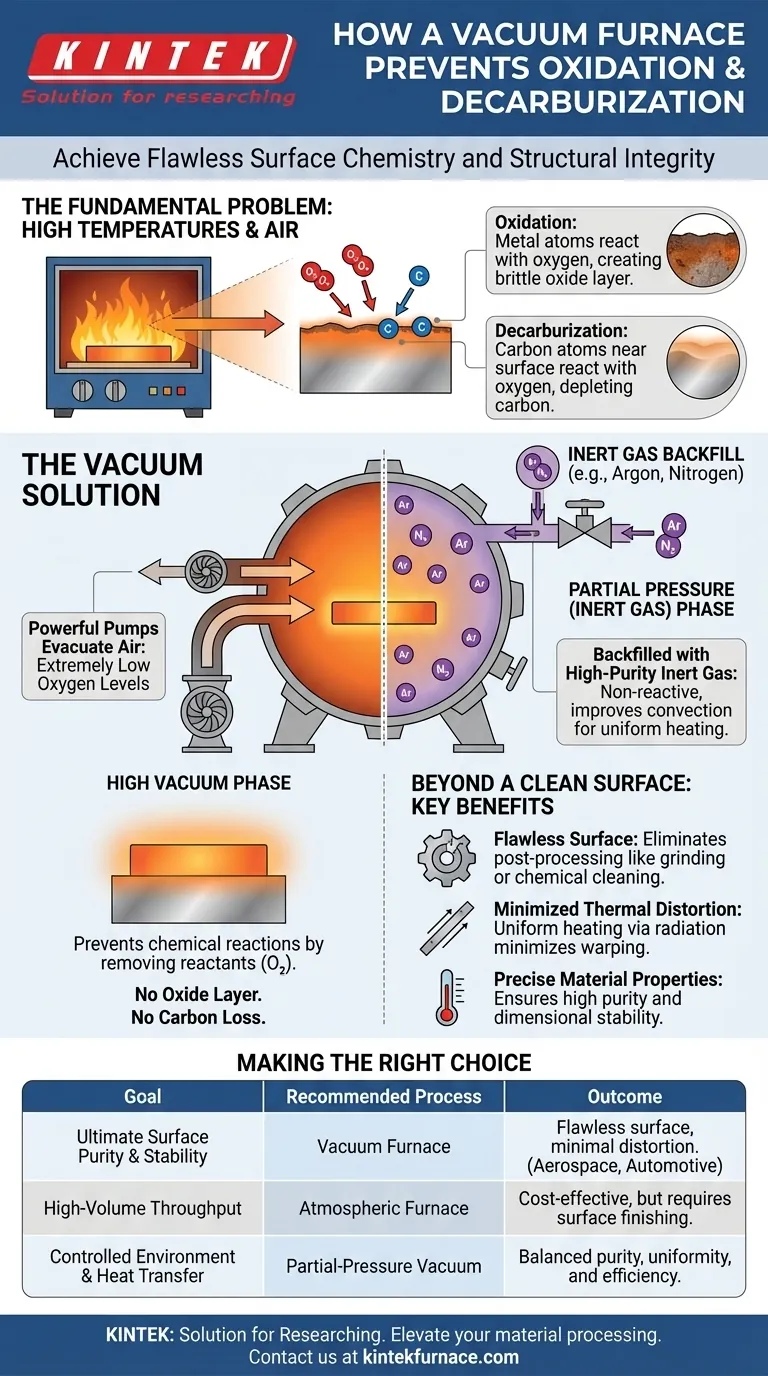

Le problème fondamental : températures élevées et air

Le chauffage des métaux en présence d'une atmosphère normale crée des réactions chimiques prévisibles et souvent indésirables. Comprendre ces réactions est essentiel pour apprécier l'efficacité du vide.

Comment se produit l'oxydation

À des températures élevées, les atomes métalliques deviennent très réactifs. Ils se lient facilement aux molécules d'oxygène dans l'air, un processus connu sous le nom d'oxydation. Cela crée une couche d'oxyde métallique cassante, souvent décolorée, à la surface de la pièce.

Comment se produit la décarburation

Pour les alliages à base de carbone comme l'acier, une réaction similaire se produit avec le carbone. À haute température, les atomes de carbone près de la surface peuvent réagir avec l'oxygène de l'atmosphère. Cette réaction appauvrit la teneur en carbone de la couche superficielle, un processus appelé décarburation, qui entraîne une surface plus douce et plus faible.

La solution du vide

Un four à vide aborde directement ce problème en éliminant le réactif principal : l'oxygène. Les pompes à vide évacuent la chambre de chauffage à un niveau de basse pression spécifique. En réduisant drastiquement le nombre de molécules d'oxygène et d'autres gaz, le four prive efficacement les réactions chimiques d'oxydation et de décarburation avant qu'elles ne puissent commencer.

Au-delà du vide : le rôle de la pression partielle

Bien qu'un vide poussé soit efficace, le processus est souvent affiné en utilisant des gaz inertes pour créer une atmosphère non réactive et contrôlée avec précision.

Le processus de remplissage

Dans de nombreuses applications, la chambre est d'abord évacuée pour éliminer l'air. Ensuite, elle est partiellement ou entièrement "remplie" d'un gaz non réactif (inerte) de haute pureté, le plus souvent de l'argon ou de l'azote.

Pourquoi utiliser un gaz inerte ?

Cet environnement à pression partielle a deux objectifs. Premièrement, il continue de prévenir l'oxydation et la décarburation car le gaz inertes ne réagit pas avec le métal chaud. Deuxièmement, les molécules de gaz améliorent le transfert de chaleur par convection, ce qui conduit souvent à un chauffage plus uniforme et à des temps de cycle plus rapides par rapport au chauffage dans un vide poussé, qui repose uniquement sur le rayonnement.

Comprendre les implications plus larges

Le choix d'utiliser un four à vide est motivé par des avantages qui vont au-delà d'une surface propre. Il s'agit de la qualité finale et de l'intégrité du composant lui-même.

Le bénéfice principal : une surface impeccable

L'avantage le plus évident est une surface de pièce lumineuse, propre et inaltérée directement sortie du four. Cela élimine le besoin d'étapes de post-traitement comme le meulage, le grenaillage ou le nettoyage chimique pour éliminer une couche d'oxyde ou décarburée, ce qui fait gagner du temps et préserve les dimensions précises de la pièce.

Un avantage clé : distorsion thermique minimisée

Sous vide, la chaleur est transférée principalement par rayonnement, et non par convection. Cette méthode chauffe la pièce plus lentement et plus uniformément, ce qui réduit considérablement la différence de température entre la surface de la pièce et son cœur. Cette réduction du stress thermique minimise considérablement le gauchissement et la distorsion, ce qui est essentiel pour les composants complexes de haute précision.

La principale limitation : coût et temps de cycle

Ce niveau élevé de contrôle a un coût. Les fours à vide sont plus complexes et plus coûteux à exploiter que les fours atmosphériques traditionnels. Le processus de pompage de la chambre et les vitesses de chauffage plus lentes entraînent également des temps de cycle globaux plus longs.

Faire le bon choix pour votre objectif

La sélection du processus thermique correct exige un équilibre entre les propriétés matérielles souhaitées, l'efficacité de la production et les coûts.

- Si votre objectif principal est la pureté de surface et la stabilité dimensionnelle ultimes : Un four à vide est le choix définitif pour éliminer l'oxydation et minimiser la distorsion sur les composants critiques.

- Si votre objectif principal est un débit élevé où une certaine finition de surface est acceptable : Un four atmosphérique conventionnel peut offrir une solution plus rentable.

- Si vous devez prévenir les réactions chimiques tout en optimisant le transfert de chaleur : Un processus sous vide à pression partielle utilisant un remplissage de gaz inerte offre un environnement équilibré et très contrôlé.

En fin de compte, l'utilisation d'un four à vide est une décision de prioriser l'intégrité métallurgique et dimensionnelle du produit final avant tout.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Mécanisme | Élimine l'oxygène via des pompes à vide et le remplissage de gaz inerte pour prévenir les réactions chimiques. |

| Avantages | Prévient l'oxydation et la décarburation, minimise la distorsion thermique, élimine le post-traitement. |

| Applications | Idéal pour les composants de haute pureté et dimensionnellement stables dans des industries comme l'aérospatiale et l'automobile. |

| Limitations | Coût plus élevé et temps de cycle plus longs par rapport aux fours atmosphériques. |

Améliorez votre traitement des matériaux avec les solutions avancées de fours à vide de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que des fours sous vide et sous atmosphère, des fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD, adaptés à vos besoins uniques avec une personnalisation poussée. Obtenez une prévention impeccable de l'oxydation et de la décarburation pour une qualité de composant supérieure —contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité