En substance, un four à moufle (retort) crée une atmosphère gazeuse contrôlée, tandis qu'un four sous vide élimine entièrement l'atmosphère. Cette différence fondamentale détermine leur fonction : les fours à moufle utilisent des gaz spécifiques pour protéger un matériau ou interagir avec lui, tandis que les fours sous vide créent un environnement ultra-pur en éliminant tous les gaz afin d'éviter toute interaction atmosphérique.

Le choix entre un four à moufle (retort) et un four sous vide ne consiste pas à déterminer lequel est supérieur, mais à définir le rôle que vous souhaitez que l'atmosphère joue. Un four à moufle contrôle la composition de l'atmosphère, tandis qu'un four sous vide cherche à l'éliminer.

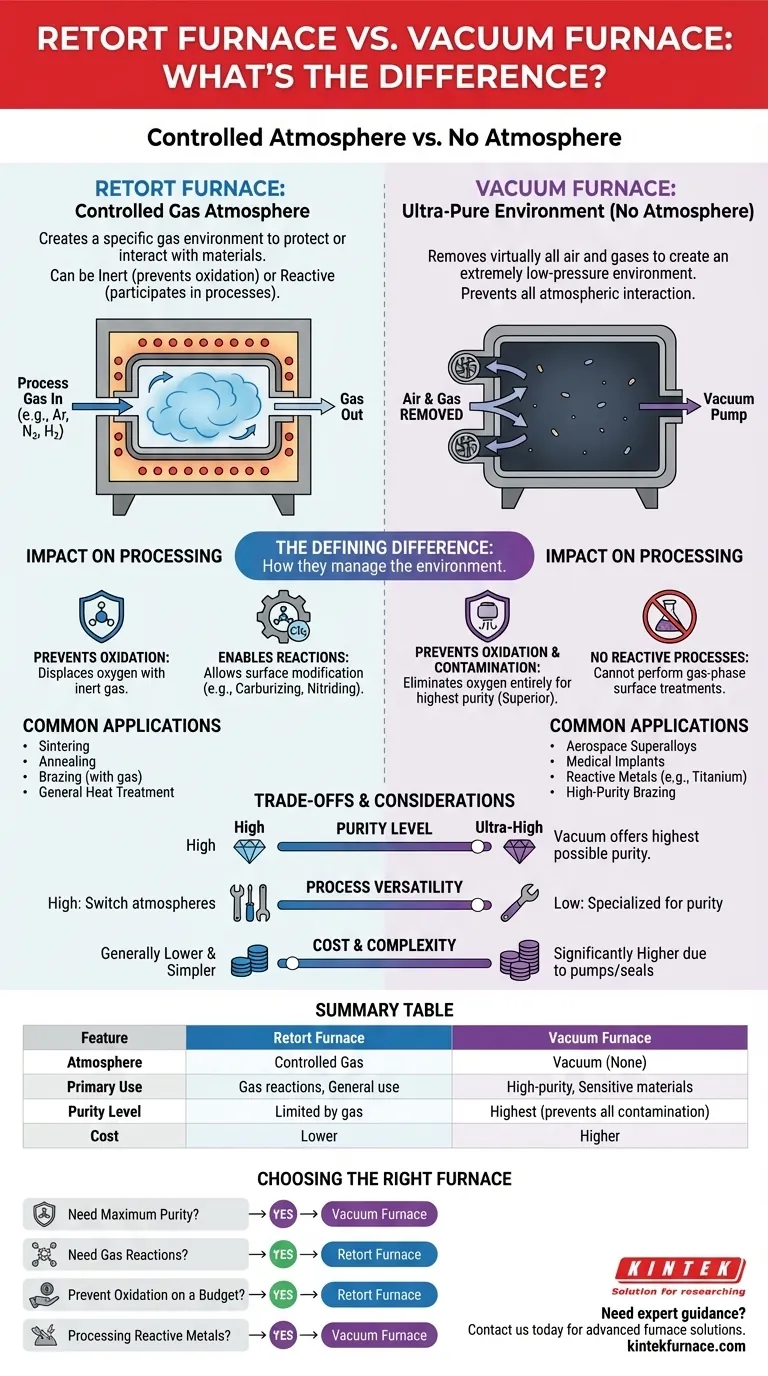

La différence fondamentale : Atmosphère vs. Vide

La distinction fondamentale entre ces deux technologies réside dans la manière dont elles gèrent l'environnement à l'intérieur de la chambre de chauffage. Ce seul facteur dicte leurs capacités et leurs applications idéales.

Comment fonctionne un four à moufle (retort)

Un four à moufle utilise un récipient scellé et étanche aux gaz – le moufle (retort) – placé à l'intérieur du four. Ce récipient est purgé de l'air ambiant et rempli d'un gaz de procédé spécifique.

L'objectif est de créer une atmosphère contrôlée avec précision. Cette atmosphère peut être inerte (comme l'argon ou l'azote) pour prévenir l'oxydation, ou elle peut être réactive (comme l'hydrogène) pour participer activement à un processus chimique comme la réduction de surface.

Comment fonctionne un four sous vide

Un four sous vide est un récipient hermétiquement scellé équipé de pompes puissantes conçues pour éliminer pratiquement tout l'air et les autres gaz de la chambre avant le début du chauffage.

Son but est de créer un environnement à pression extrêmement basse, ou un vide. Cela empêche l'oxydation et la contamination bien plus efficacement que le simple déplacement de l'air par un gaz inerte, le rendant essentiel pour les matériaux très sensibles.

Une note sur la terminologie : Retort vs. Muffle

Les termes "four à moufle (retort)" et "four à moufle" sont souvent utilisés de manière interchangeable. Historiquement, le moufle (retort) est le pot scellé contenant le matériau, tandis que le moufle est la chambre séparée qui empêche le contact direct entre les éléments chauffants et la pièce à usiner. Dans la pratique moderne, les deux décrivent un four conçu pour le traitement en atmosphère contrôlée.

Impact sur le traitement des matériaux

Le choix de l'environnement – gaz contrôlé ou vide – a des conséquences directes sur les propriétés finales du matériau en cours de traitement.

Prévention de l'oxydation et de la contamination

Les deux types de fours excellent à prévenir l'oxydation, mais ils le font différemment. Un four à moufle (retort) utilise un gaz inerte pour déplacer l'oxygène. Un four sous vide élimine complètement l'oxygène.

Pour le plus haut niveau de pureté et pour le traitement de métaux extrêmement réactifs comme le titane, l'absence quasi totale de gaz dans un four sous vide est supérieure.

Permettre des réactions chimiques spécifiques

C'est là qu'un four à moufle (retort) présente un avantage unique. En introduisant des gaz réactifs, vous pouvez intentionnellement modifier la chimie de surface d'un matériau.

Des procédés comme la cémentation (ajout de carbone), la nitruration (ajout d'azote), ou l'utilisation d'hydrogène pour la réduction des oxydes ne sont possibles que dans un four à moufle (retort) où un gaz de procédé spécifique est requis.

Applications courantes

Un four à moufle (retort) est un outil de travail pour des procédés comme le frittage, le recuit et le brasage où une atmosphère spécifique et propre est nécessaire mais où un vide ultra-poussé ne l'est pas.

Un four sous vide est réservé aux applications les plus exigeantes, telles que le traitement thermique de superalliages aérospatiaux, le brasage d'implants médicaux complexes et le traitement de matériaux qui ne peuvent tolérer aucune contamination atmosphérique.

Comprendre les compromis

Le choix entre ces technologies implique d'équilibrer les exigences de pureté, les capacités de processus et les coûts.

Pureté et contrôle des processus

Un four sous vide offre la pureté la plus élevée possible. Le niveau de propreté n'est limité que par la qualité du vide qui peut être atteint.

La pureté d'un four à moufle (retort) est limitée par la pureté du gaz de procédé utilisé. Bien qu'excellent pour la plupart des applications, il ne peut égaler l'inertie d'un vide poussé.

Polyvalence du processus

Les fours à moufle (retort) sont plus polyvalents pour les processus qui dépendent d'une réaction en phase gazeuse. Vous pouvez basculer entre des atmosphères inertes, oxydantes ou réductrices dans le même équipement.

Les fours sous vide sont spécialisés. Ils excellent dans la création d'un environnement pur mais ne peuvent pas effectuer de processus qui nécessitent une atmosphère gazeuse active.

Coût et complexité

Les fours sous vide sont significativement plus complexes et coûteux. Les pompes à vide poussé, la construction robuste de la chambre et les systèmes d'étanchéité sophistiqués représentent un investissement majeur.

Les fours à moufle (retort) sont généralement plus simples de conception et plus économiques, ce qui en fait un choix pratique pour un plus large éventail d'applications de traitement thermique à usage général.

Choisir le bon four pour votre processus

Votre matériau et votre objectif de processus sont les seuls facteurs qui comptent. Utilisez ce guide pour prendre une décision claire.

- Si votre objectif principal est une pureté maximale et la prévention de toute oxydation : Un four sous vide est le choix définitif pour les matériaux sensibles et réactifs.

- Si votre processus nécessite un gaz spécifique pour réagir avec le matériau (par exemple, réduction, nitruration) : Un four à moufle (retort) est votre seule option, car il est conçu pour contenir des gaz de procédé.

- Si vous devez prévenir l'oxydation pour des matériaux courants avec un budget pratique : Un four à moufle (retort) avec un gaz inertes comme l'argon ou l'azote est une solution très efficace et standard.

- Si vous traitez thermiquement des métaux très réactifs comme le titane ou des superalliages aérospatiaux : L'environnement de haute pureté d'un four sous vide est non négociable.

Comprendre le rôle fondamental de l'atmosphère est la clé pour sélectionner la bonne technologie de traitement thermique pour vos matériaux.

Tableau récapitulatif :

| Caractéristique | Four à moufle (Retort) | Four sous vide |

|---|---|---|

| Atmosphère | Gaz contrôlé (par ex., inerte ou réactif) | Vide (pas d'atmosphère) |

| Usage principal | Frittage, recuit, brasage avec réactions gazeuses | Traitement thermique de haute pureté pour matériaux sensibles |

| Niveau de pureté | Limité par la pureté du gaz | Pureté la plus élevée, prévient toute contamination |

| Coût | Généralement plus bas et plus simple | Plus élevé en raison de la complexité et des systèmes de vide |

Besoin de conseils d'experts pour choisir le four parfait pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à nos fortes capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre traitement des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.