À la base, un four à cornue contrôle son atmosphère en créant une chambre physiquement isolée et étanche, connue sous le nom de cornue. Ce récipient scellé permet d'éliminer complètement l'air ambiant et de le remplacer par un gaz géré avec précision ou un vide. Ce processus d'isolation et de substitution est fondamental pour prévenir les réactions chimiques indésirables, telles que l'oxydation, pendant le traitement à haute température.

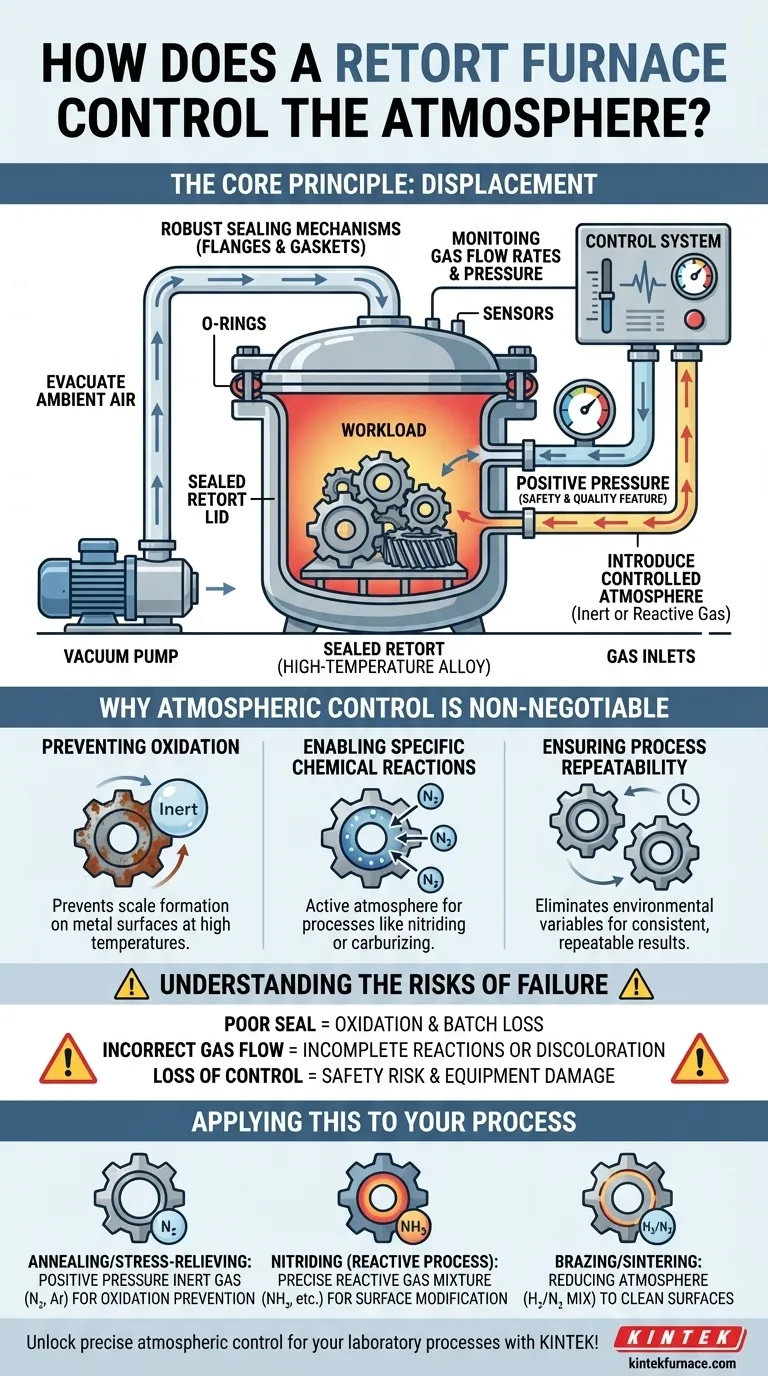

Le principe essentiel est celui du déplacement. En scellant d'abord la charge de travail à l'intérieur de la cornue, vous pouvez ensuite purger l'air réactif et introduire un environnement spécifique et contrôlé — qu'il s'agisse d'un gaz inerte, d'un mélange de gaz réactifs ou d'un vide — qui est nécessaire pour un processus réussi.

L'anatomie du contrôle atmosphérique

Comprendre comment un four à cornue atteint un tel contrôle précis nécessite d'examiner ses principaux composants mécaniques et systèmes. Chaque partie joue un rôle critique dans la création et le maintien de l'environnement désiré.

La cornue scellée : Le cœur de l'isolation

Le composant central est la cornue elle-même, généralement un récipient cylindrique ou en forme de boîte fabriqué à partir d'alliages métalliques résistants aux hautes températures. Cette cornue agit comme la chambre scellée où le matériau est placé.

Pour s'assurer qu'elle est étanche à l'air, le système repose sur des mécanismes d'étanchéité robustes. Ceux-ci incluent souvent des brides en acier inoxydable et des joints toriques en caoutchouc silicone haute température ou d'autres joints, qui empêchent à la fois le gaz de s'échapper et, plus important encore, l'air de s'introduire.

Le système de gestion des gaz : Purge et remplissage

Le contrôle atmosphérique est un processus actif géré par un système de gaz dédié. Ce système a deux fonctions principales.

Premièrement, il évacue l'air ambiant de la cornue scellée. Cela est souvent fait avec une pompe à vide, qui élimine l'oxygène et l'azote qui réagiraient autrement avec les pièces à haute température.

Deuxièmement, il introduit l'atmosphère désirée via des entrées de gaz. Il peut s'agir d'un gaz inerte comme l'azote ou l'argon pour prévenir toute réaction, ou d'un mélange de gaz réactifs spécifique (comme l'hydrogène ou l'ammoniac) pour des processus tels que la nitruration ou la cémentation.

Le système de contrôle : Précision et sécurité

L'ensemble du processus est régi par un système de contrôle d'atmosphère. Ce système utilise des capteurs pour surveiller la pression et la composition des gaz à l'intérieur de la cornue.

Il fonctionne en tandem avec le contrôleur de température pour gérer les débits de gaz, en veillant à maintenir une légère pression positive. Cette pression positive est une caractéristique clé de sécurité et de qualité, car elle aide à empêcher l'air extérieur d'être aspiré dans la chambre si une fuite microscopique devait exister.

Pourquoi le contrôle atmosphérique est non négociable

Ne pas contrôler correctement l'atmosphère du four n'est pas un problème mineur ; cela peut entraîner un échec complet du processus. L'intégrité du produit final dépend entièrement du maintien de l'environnement spécifié.

Prévenir l'oxydation et la contamination

La raison la plus courante du contrôle atmosphérique est de prévenir l'oxydation. À hautes températures, la plupart des métaux réagiront facilement avec l'oxygène, formant une couche de calamine à la surface qui peut ruiner la finition, les dimensions et les propriétés matérielles de la pièce.

Permettre des réactions chimiques spécifiques

Pour de nombreux processus de traitement thermique, l'atmosphère n'est pas seulement protectrice mais un ingrédient actif. Des processus comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) nécessitent des compositions gazeuses spécifiques pour obtenir un changement souhaité dans la chimie de surface du matériau.

Assurer la répétabilité du processus

Une atmosphère contrôlée élimine les variables de l'humidité ambiante et de la composition de l'air. Cela garantit que chaque pièce d'un lot et chaque lot ultérieur est traité dans les mêmes conditions exactes, conduisant à des résultats très cohérents et reproductibles.

Comprendre les risques de défaillance

Une atmosphère mal contrôlée est une voie directe vers des pièces rejetées, des ressources gaspillées et des risques potentiels pour la sécurité.

Le coût élevé d'une mauvaise étanchéité

L'efficacité de l'ensemble du système repose sur l'intégrité du joint de la cornue. Même une petite fuite peut introduire suffisamment d'oxygène pour provoquer une oxydation, compromettant la qualité d'un lot entier et entraînant des pertes financières et de temps importantes.

L'impact d'un débit de gaz incorrect

Il ne suffit pas de simplement remplir la chambre de gaz. Un débit insuffisant peut ne pas purger tous les contaminants ou maintenir la pression positive nécessaire, permettant à l'air d'entrer. Cela peut provoquer une décoloration, un écaillage ou des réactions chimiques incomplètes à la surface du matériau.

Sécurité et dommages aux équipements

Dans les pires scénarios, une perte de contrôle atmosphérique peut constituer un risque pour la sécurité. Par exemple, l'introduction de gaz inflammables comme l'hydrogène dans une chambre qui n'est pas correctement purgée d'oxygène peut créer un mélange explosif. De plus, des réactions indésirables peuvent endommager les composants internes du four, y compris la cornue elle-même.

Appliquer cela à votre processus

La stratégie spécifique de contrôle atmosphérique que vous utilisez dépend entièrement de votre objectif de processus.

- Si votre objectif principal est un simple recuit ou une relaxation des contraintes : Votre but est d'assurer une pression positive d'un gaz inerte de haute pureté, comme l'azote ou l'argon, pour prévenir toute oxydation de surface pendant le cycle thermique.

- Si votre objectif principal est un processus réactif comme la nitruration : Vous devez contrôler précisément la composition des gaz, les débits et la température, car l'atmosphère elle-même est un ingrédient actif dans la modification de la surface de la pièce.

- Si votre objectif principal est le brasage ou le frittage : Vous avez besoin d'une atmosphère réductrice, souvent un mélange hydrogène/azote, pour nettoyer les surfaces et favoriser la liaison métallurgique tout en empêchant l'oxydation.

La maîtrise du contrôle atmosphérique transforme votre four à cornue d'un simple four en un outil de traitement des matériaux précis.

Tableau récapitulatif :

| Composant/Fonction | Détails clés |

|---|---|

| Cornue scellée | Chambre étanche à l'air fabriquée en alliages haute température avec des mécanismes d'étanchéité (par ex., joints toriques) pour isoler la charge de travail. |

| Système de gestion des gaz | Évacue l'air ambiant et introduit des gaz contrôlés (par ex., inertes ou réactifs) via des entrées et des pompes à vide. |

| Système de contrôle | Surveille la pression et la composition des gaz, maintient une pression positive pour la sécurité et la cohérence. |

| Principaux avantages | Prévient l'oxydation, permet des réactions spécifiques (par ex., cémentation), assure la répétabilité et la sécurité. |

Débloquez un contrôle atmosphérique précis pour vos processus de laboratoire avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation poussée pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos résultats de traitement thermique et garantir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.