En substance, un four céramique dentaire fonctionne en exécutant un cycle thermique hautement contrôlé pour transformer un matériau céramique fragile en une restauration dentaire solide, esthétique et dimensionnellement stable. Ce processus implique un chauffage précis à une température maximale spécifique, le maintien à cette température pendant une durée déterminée, puis un refroidissement contrôlé. Le cycle complet est programmé en fonction du type exact de céramique utilisé.

Un four dentaire n'est pas simplement un four. C'est un instrument de précision conçu pour guider un matériau céramique à travers une métamorphose spécifique : d'un état crayeux et faible à une forme finale dense, vitrifiée et durable. Le succès d'une restauration dépend entièrement de la précision de ce voyage thermique.

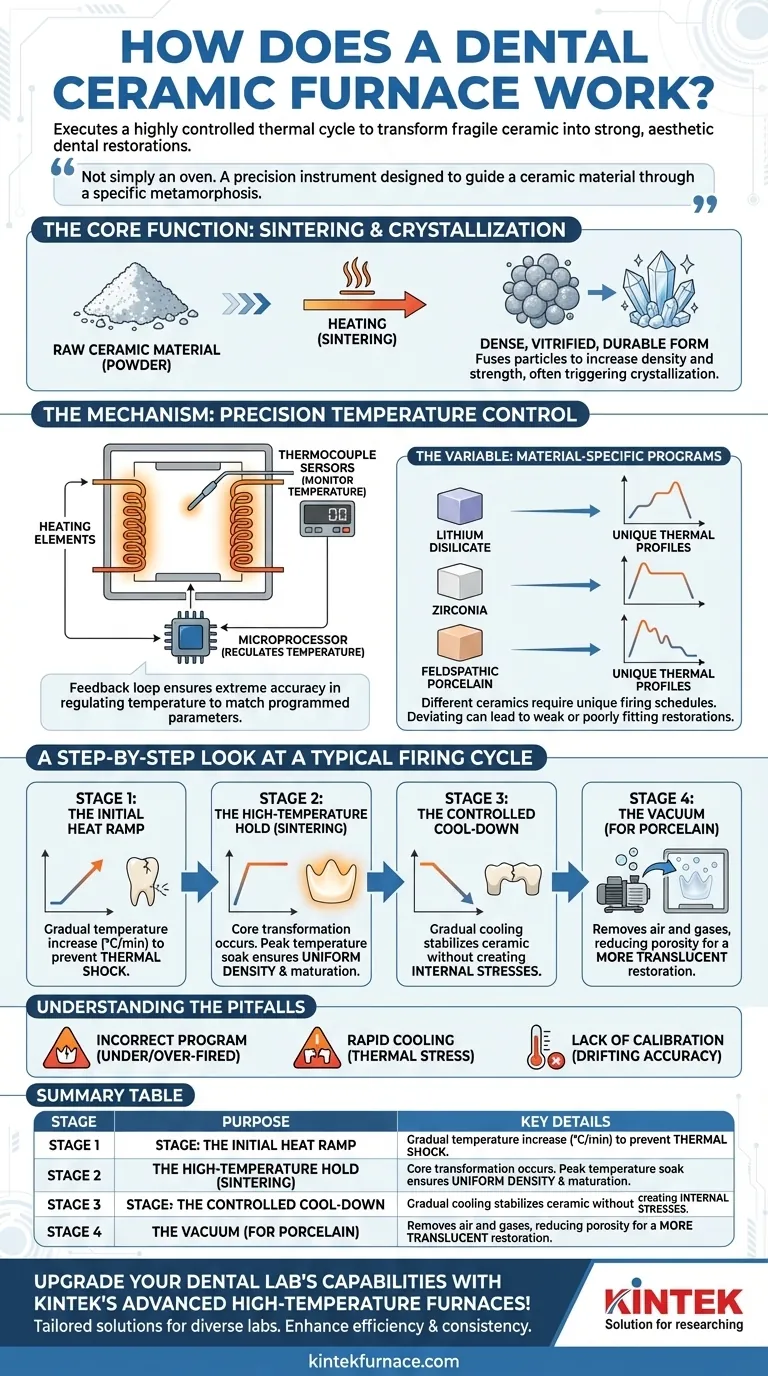

La Fonction Principale : Frittage et Cristallisation

Le travail principal d'un four est d'initier et de contrôler les changements physiques et chimiques au sein des céramiques dentaires. C'est bien plus complexe qu'un simple chauffage.

L'Objectif : De la Poudre au Solide

La matière céramique brute, qu'il s'agisse d'un bloc usiné ou d'une poudre de porcelaine appliquée, est constituée de particules individuelles. Le processus de cuisson, connu sous le nom de frittage, chauffe ces particules jusqu'à ce que leurs surfaces commencent à fusionner.

Cette fusion réduit l'espace entre les particules, augmentant considérablement la densité et la résistance du matériau. Pour certains matériaux, ce processus déclenche également la cristallisation, formant une structure cristalline imbriquée qui assure une durabilité exceptionnelle.

Le Mécanisme : Contrôle Précis de la Température

Pour réaliser cette transformation sans défauts, le four repose sur des composants sophistiqués. Des éléments chauffants (souvent en quartz ou en carbure de silicium) génèrent la chaleur, tandis que des capteurs thermocouples surveillent constamment la température interne.

Cette boucle de rétroaction permet au microprocesseur du four de réguler la température avec une extrême précision, garantissant que le cycle de cuisson corresponde exactement aux paramètres programmés.

La Variable : Programmes Spécifiques au Matériau

Il n'existe pas de programme de cuisson universel. Différentes céramiques comme le disilicate de lithium, la zircone et la porcelaine feldspathique ont des compositions très différentes et nécessitent des profils thermiques uniques.

Les fabricants fournissent des cycles de cuisson spécifiques pour leurs matériaux. S'écarter de ces cycles peut entraîner une restauration faible, opaque ou mal ajustée.

Un Aperçu Étape par Étape d'un Cycle de Cuisson Typique

Chaque étape du cycle de cuisson a un objectif distinct et essentiel. Comprendre chacune d'elles est la clé pour résoudre les problèmes et obtenir des résultats prévisibles.

Étape 1 : La Montée Initiale en Température

Le four ne passe pas immédiatement à sa température maximale. Au lieu de cela, il augmente la chaleur à une vitesse contrôlée, souvent mesurée en degrés Celsius par minute (°C/min).

Cette augmentation progressive empêche le choc thermique, où un changement de température soudain peut provoquer la fissuration de la céramique avant même que le processus de cuisson n'ait réellement commencé.

Étape 2 : Le Maintien à Haute Température (Frittage)

C'est là que la transformation principale se produit. Le four atteint une température maximale programmée et la maintient pendant une durée spécifique.

Pendant cette « trempe », le processus de frittage ou de cristallisation atteint son achèvement prévu. La durée du maintien garantit que l'ensemble de la restauration, de la surface au noyau, atteint une densité et une maturation uniformes.

Étape 3 : Le Refroidissement Contrôlé

Le refroidissement est tout aussi critique que le chauffage. Le four doit abaisser la température progressivement pour permettre à la céramique de se stabiliser sans créer de contraintes internes.

Un refroidissement rapide peut provoquer des fissures microscopiques (ou visibles) qui compromettent l'intégrité à long terme de la couronne ou du pont.

Étape 4 : Le Vide (Pour la Porcelaine)

Lors de la cuisson de la porcelaine, de nombreux cycles incluent une phase de vide. Lorsque le four chauffe, une pompe retire l'air de la chambre de cuisson.

Cela rapproche les particules de porcelaine et élimine les gaz piégés, ce qui donne une restauration moins poreuse et plus translucide qui imite la vitalité d'une dent naturelle. Le vide est généralement relâché avant le début du maintien à haute température.

Comprendre les Pièges et les Compromis

Un four est un outil puissant, mais son mauvaise utilisation est à l'origine de nombreux échecs courants en laboratoire. La connaissance de ces problèmes est la première étape vers la prévention.

Le Risque d'un Programme Incorrect

Utiliser un programme de cuisson destiné à un matériau différent est une recette pour l'échec. Cela peut entraîner une restauration sous-cuite (faible, crayeuse) ou sur-cuite (affaissée, vitreuse, décolorée).

Le Danger d'un Refroidissement Rapide

Ouvrir le muflier du four trop tôt pour accélérer le refroidissement est une erreur fréquente. Cela introduit un stress thermique énorme et est une cause principale de fractures retardées qui peuvent survenir même après que la restauration soit dans la bouche du patient.

La Nécessité de l'Étalonnage

Avec le temps, la précision du capteur thermocouple peut dériver. Un four qui pense être à 920°C pourrait en réalité être à 905°C, entraînant une cuisson insuffisante.

Un étalonnage régulier à l'aide de kits standardisés est non négociable pour tout laboratoire professionnel recherchant des résultats cohérents et de haute qualité.

Faire le Bon Choix pour Votre Objectif

La façon dont vous utilisez le four doit être adaptée aux exigences spécifiques de la restauration que vous créez.

- Si votre objectif principal est la résistance (ex. : couronnes monolithiques en zircone) : Assurez-vous que le four est parfaitement calibré pour atteindre la pleine température de frittage et que le temps de maintien est strictement respecté.

- Si votre objectif principal est l'esthétique (ex. : facettes en porcelaine stratifiée) : Portez une attention particulière aux niveaux de vide et à la montée en température du programme de cuisson pour contrôler la translucidité finale et la texture de surface.

- Si votre objectif principal est l'efficacité et la cohérence : Investissez dans un four doté de programmes hautement répétables et mettez en œuvre un protocole strict pour l'étalonnage et la maintenance.

Maîtriser votre four céramique dentaire est fondamental pour maîtriser l'art et la science des restaurations céramiques.

Tableau Récapitulatif :

| Étape | Objectif | Détails Clés |

|---|---|---|

| Montée Initiale | Prévenir le choc thermique | Augmentation contrôlée de la température (°C/min) |

| Maintien à Haute Température | Frittage/cristallisation | Maintien à température maximale pour une densité uniforme |

| Refroidissement Contrôlé | Stabiliser la céramique | Refroidissement progressif pour éviter les fissures |

| Phase de Vide (Porcelaine) | Réduire la porosité | Élimine les gaz pour la translucidité |

Améliorez les capacités de votre laboratoire dentaire avec les fours haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires diversifiés des solutions sur mesure telles que les fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la cohérence dans la création de restaurations dentaires durables et esthétiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent élever vos flux de travail céramiques !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites