À la base, un four tubulaire rotatif facilite le traitement continu en utilisant un tube chauffé à rotation lente pour chauffer et transporter simultanément le matériau d'une entrée à une sortie. Cette conception transforme une opération statique, basée sur des lots, en un flux dynamique et ininterrompu. La combinaison d'un mouvement contrôlé, d'un chauffage précis et d'un contrôle atmosphérique permet un traitement très uniforme et efficace des matériaux en vrac comme les poudres et les granulés.

Le véritable avantage d'un four tubulaire rotatif ne réside pas seulement dans sa capacité à déplacer le matériau, mais dans sa capacité à exposer chaque particule à des conditions thermiques et atmosphériques identiques. Ce principe d'exposition uniforme est ce qui permet des gains significatifs en termes de cohérence du produit, d'efficacité et d'évolutivité pour les processus industriels.

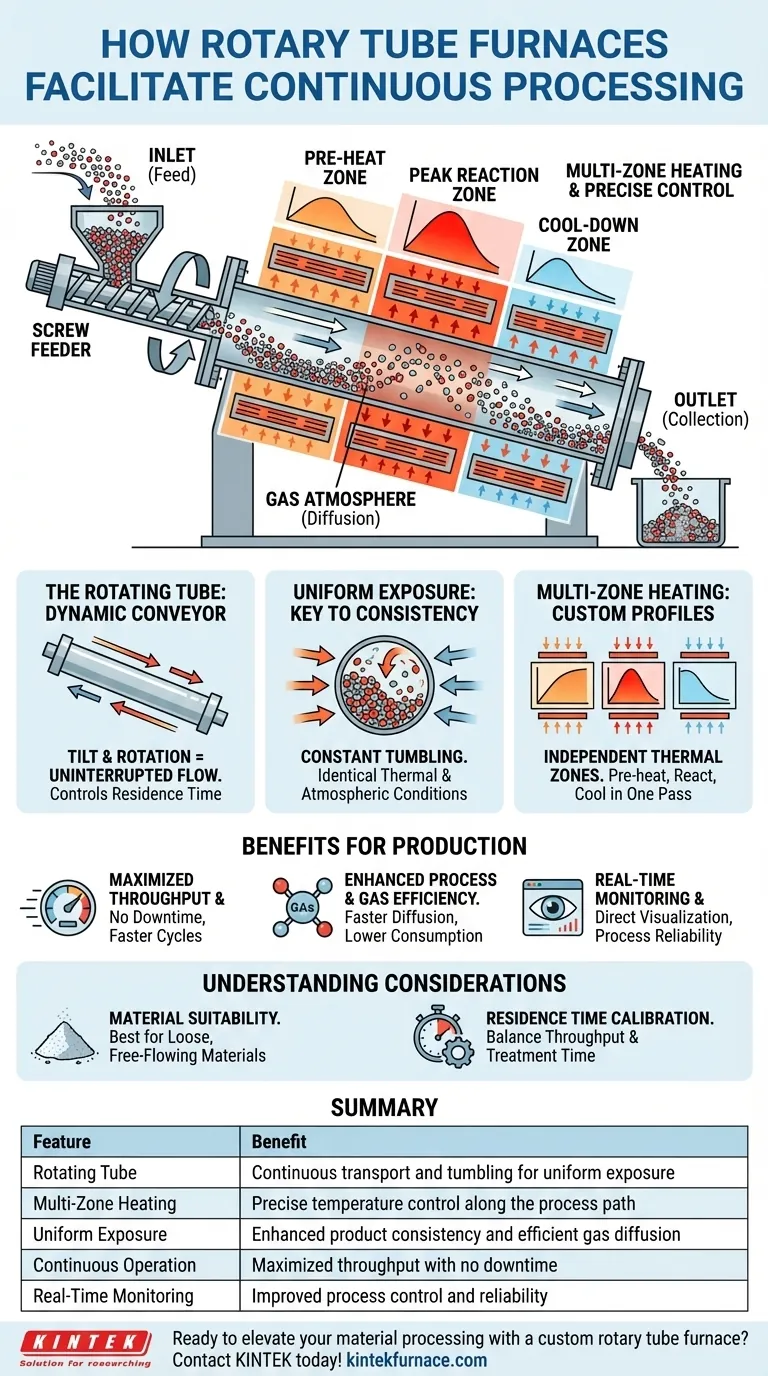

Les principes fondamentaux du traitement continu

Pour comprendre comment fonctionnent ces fours, il est essentiel de décomposer leurs mécanismes fondamentaux. La conception est une solution élégante au défi de chauffer de grands volumes de matériaux particulaires de manière uniforme et efficace.

Le tube rotatif : un convoyeur dynamique

Le composant central est le tube de processus, qui est incliné à un léger angle et tourne lentement. Le matériau est continuellement introduit par l'extrémité supérieure, et la rotation le fait tomber et voyager progressivement le long du tube jusqu'à un système de collecte à l'extrémité inférieure.

Ce mécanisme agit comme un convoyeur auto-régulateur. La vitesse de rotation et l'angle d'inclinaison sont des paramètres critiques qui contrôlent le temps de séjour – la durée pendant laquelle le matériau reste à l'intérieur du four pour être traité.

Chauffage multi-zones pour un contrôle précis

La plupart des fours tubulaires rotatifs industriels ne sont pas chauffés uniformément sur toute leur longueur. Au lieu de cela, ils sont divisés en plusieurs zones thermiques contrôlées indépendamment.

Cela permet de créer un profil de température précis le long du chemin de processus. Par exemple, un matériau peut être préchauffé progressivement dans la première zone, maintenu à une température de réaction maximale dans les zones intermédiaires, puis refroidi dans la zone finale avant de sortir, le tout en un seul passage continu.

Exposition uniforme : la clé de la cohérence

Dans un four statique, le matériau au fond d'un creuset est chauffé différemment du matériau au sommet. Un four rotatif résout ce problème grâce à un culbutage constant.

Ce mouvement continu garantit que toute la surface du matériau est exposée de manière répétée à la source de chaleur et à l'atmosphère du four. Cela conduit à un traitement thermique exceptionnellement uniforme et à une diffusion de gaz très efficace, ce qui est essentiel pour des processus comme l'oxydation ou le dépôt chimique en phase vapeur (CVD).

Les avantages tangibles pour la production

Les principes de transport continu et d'exposition uniforme se traduisent directement par des avantages opérationnels significatifs par rapport au traitement discontinu traditionnel.

Débit et efficacité maximisés

Le fonctionnement continu élimine les temps d'arrêt inhérents aux systèmes par lots – chargement, chauffage, refroidissement et déchargement. En fonctionnant sans interruption, les fours rotatifs atteignent des cycles de production considérablement plus courts et maximisent le débit, ce qui les rend idéaux pour les applications industrielles à grande échelle.

Efficacité accrue des processus et des gaz

Étant donné que le matériau est constamment mélangé, la diffusion des gaz de processus dans les particules est beaucoup plus rapide et plus efficace. Cela accélère non seulement les réactions, mais réduit également la consommation globale de gaz par rapport aux processus statiques où le gaz doit pénétrer lentement dans un tas de matériau stationnaire.

Surveillance et contrôle en temps réel

De nombreux fours rotatifs modernes incluent des fonctionnalités telles qu'une fenêtre de visualisation en quartz intégrée. Cela permet une surveillance visuelle directe et en temps réel du matériau pendant le traitement. Associé à des conceptions anti-obstruction et à des systèmes d'alimentation automatisés, il offre un degré élevé de contrôle de processus sans interruption.

Comprendre les compromis et les considérations

Bien que puissant, un four tubulaire rotatif est un outil spécialisé. Ses avantages ne sont réalisés que lorsqu'il est appliqué aux bons matériaux et processus.

L'adaptabilité des matériaux est cruciale

Ces fours sont spécialement conçus pour les matériaux en vrac, fluides tels que les poudres, les granulés ou les petites pastilles. Ils ne conviennent pas aux composants solides, aux matériaux qui peuvent être endommagés par le culbutage, ou aux substances qui pourraient fondre et coller aux parois du tube.

Calibrage du temps de séjour

Le débit est directement lié au temps de séjour du matériau. Le calibrage de la vitesse de rotation et de l'angle du tube pour atteindre le temps de traitement souhaité pour votre matériau spécifique est une étape critique. Un débit plus rapide augmente le rendement mais réduit le temps de traitement, et vice versa.

Complexité du système

Comparé à un simple four à boîte ou à tube statique, un système rotatif est mécaniquement plus complexe. Il implique des joints rotatifs, des moteurs d'entraînement et des systèmes d'alimentation/collecte de matériaux qui nécessitent une installation correcte et une maintenance de routine pour garantir un fonctionnement fiable et à long terme.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre matériau, de votre échelle et du résultat souhaité.

- Si votre objectif principal est la production à grande échelle et cohérente de poudres ou de granulés : Un four tubulaire rotatif est le choix supérieur pour maximiser le débit et assurer l'uniformité du produit dans des processus comme la calcination, le grillage ou le frittage.

- Si votre objectif principal est la recherche et le développement avec de petits lots variés : Un four tubulaire statique traditionnel ou un four discontinu offre une plus grande simplicité et flexibilité pour la manipulation de divers matériaux et tailles d'échantillons.

- Si votre objectif principal est le traitement de matériaux sensibles aux contraintes mécaniques : Vous devez examiner attentivement si l'action de culbutage est acceptable, car un four statique ou un four à bande grillagée pourrait être une alternative plus appropriée.

En faisant correspondre les capacités uniques du four à vos objectifs spécifiques, vous pouvez transformer une série de tâches discrètes en une opération de fabrication continue et très efficace.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Tube rotatif | Transport continu et culbutage pour une exposition uniforme |

| Chauffage multi-zones | Contrôle précis de la température le long du chemin de processus |

| Exposition uniforme | Cohérence accrue du produit et diffusion efficace des gaz |

| Fonctionnement continu | Débit maximisé sans temps d'arrêt |

| Surveillance en temps réel | Contrôle et fiabilité améliorés du processus |

Prêt à améliorer votre traitement des matériaux avec un four tubulaire rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous traitiez des poudres, des granulés ou d'autres matériaux en vrac, nous pouvons concevoir un système répondant précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons stimuler votre efficacité et votre évolutivité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés