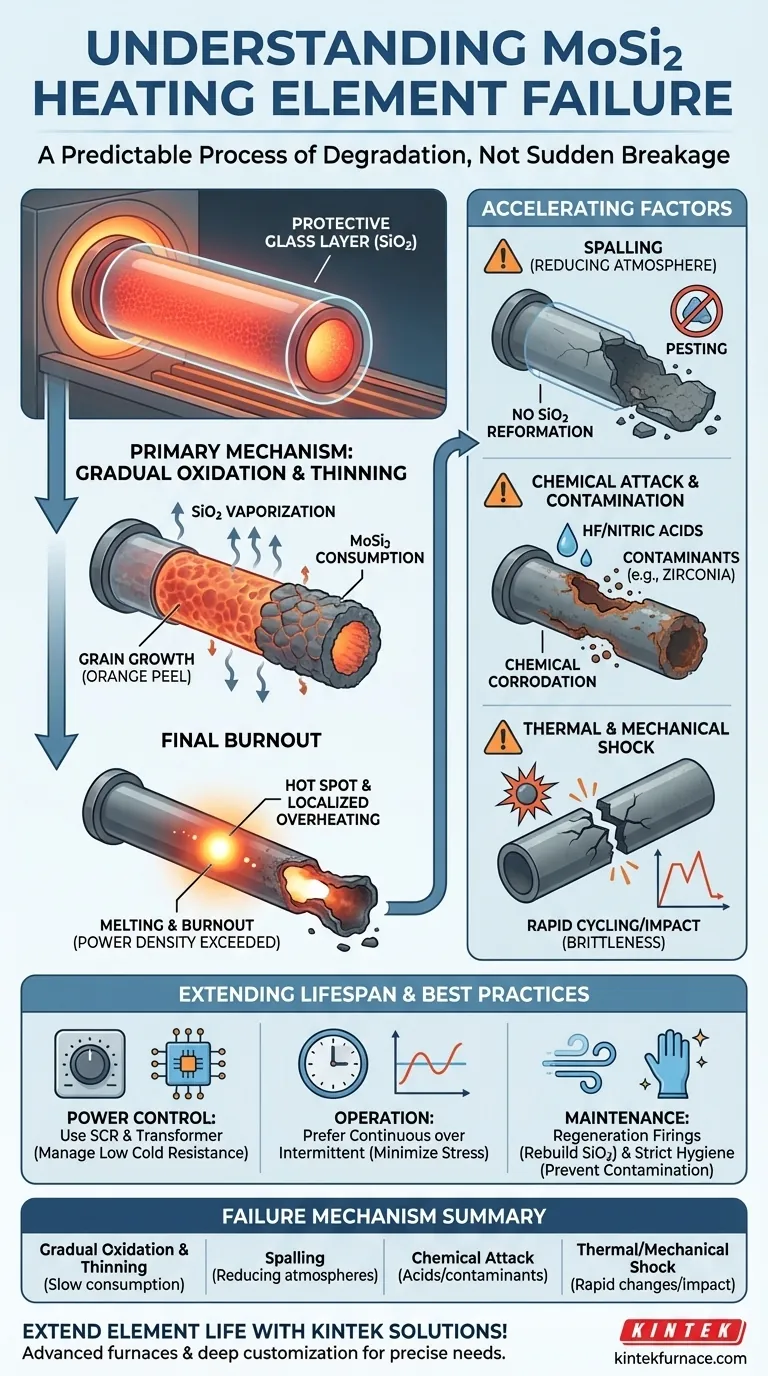

À la base, les résistances de chauffage en disiliciure de molybdène (MoSi2) ne se cassent pas soudainement, mais tombent plutôt en panne par un processus de dégradation prévisible. Le mécanisme de défaillance le plus courant est un amincissement progressif de l'élément dû à l'oxydation. Avec le temps, cet amincissement augmente la résistance électrique de l'élément jusqu'à un point où sa densité de puissance est dépassée, provoquant une surchauffe localisée et une rupture éventuelle.

La clé pour comprendre la défaillance des éléments MoSi2 est de reconnaître qu'il s'agit d'un processus lent de vieillissement provoqué par l'oxydation. Bien que ces éléments soient conçus pour des environnements oxydants à haute température, le processus même qui les protège les consomme également progressivement, et certaines conditions de fonctionnement peuvent accélérer considérablement cette dégradation.

Le Mécanisme de Défaillance Principal : Oxydation Progressive et Amincissement

La raison fondamentale pour laquelle les éléments MoSi2 ont une durée de vie aussi longue est aussi la cause de leur défaillance éventuelle. Le processus se déroule selon une séquence prévisible.

La Couche de Verre Protectrice

Lorsqu'une résistance en MoSi2 est chauffée dans une atmosphère oxydante (comme l'air), une fine couche protectrice de verre de quartz pur (SiO2) se forme à sa surface. Cette couche est auto-réparatrice et protège le matériau sous-jacent contre une oxydation rapide et ultérieure.

Le Processus d'Amincissement

Cette couche protectrice de SiO2 n'est pas parfaitement stable à très haute température. Elle se vaporise et se reforme lentement, un processus qui consomme une petite quantité du matériau MoSi2 de base à chaque cycle. Sur des centaines ou des milliers d'heures, cela entraîne une diminution mesurable du diamètre de l'élément.

De plus, un fonctionnement prolongé à haute température peut provoquer une croissance des grains à l'intérieur de l'élément. Cela peut rendre la surface rugueuse, comme une « peau d'orange », et contribue à l'amincissement et à l'affaiblissement général du matériau.

La Rupture Finale

À mesure que l'élément s'amincit, sa résistance électrique augmente. Étant donné que l'alimentation continue de fournir de l'énergie, cette résistance accrue dans une plus petite section transversale provoque une augmentation spectaculaire de la densité de puissance. Cela crée des « points chauds » — des zones localisées qui deviennent beaucoup plus chaudes que le reste de l'élément — ce qui conduit finalement à la fusion et à la rupture.

Facteurs d'Accélération et Modes de Défaillance Secondaires

Bien que l'amincissement progressif soit le mode de défaillance par défaut, plusieurs facteurs environnementaux et opérationnels peuvent entraîner une défaillance prématurée des éléments MoSi2.

Écaillage dans les Atmosphères Réductrices

S'il est utilisé dans une atmosphère réductrice (manquant d'oxygène suffisant), la couche protectrice de SiO2 ne peut pas se reformer si elle est endommagée. Cela conduit à une défaillance catastrophique connue sous le nom d'écaillage ou de « pesting », où l'élément se désintègre rapidement.

Attaque Chimique et Contamination

Les éléments MoSi2 sont très résistants à la plupart des produits chimiques, mais peuvent être attaqués et dissous par les acides fluorhydrique et nitrique. Plus couramment en pratique, la défaillance est causée par la contamination. Les matériaux comme la zircone colorée qui ne sont pas correctement séchés avant la cuisson peuvent libérer des composés qui attaquent agressivement la surface de l'élément.

Choc Thermique et Mécanique

Comme les autres céramiques, les éléments MoSi2 sont fragiles, surtout à température ambiante. Ils sont sujets à la fracture due à un choc mécanique lors de l'installation ou à une contrainte importante induite par des cycles de chauffage ou de refroidissement rapides (choc thermique).

Comprendre les Compromis Opérationnels

Un fonctionnement correct est essentiel pour atténuer les risques de défaillance. Comprendre les caractéristiques inhérentes du MoSi2 est la première étape.

La Nécessité d'un Contrôle de Puissance Sophistiqué

Les éléments MoSi2 ont une très faible résistance électrique à froid, qui augmente considérablement lorsqu'ils chauffent. Cela nécessite un système de contrôle de puissance spécialisé, utilisant généralement un transformateur et un Redresseur à Commande de Silicium (SCR), pour gérer le courant de démarrage initial élevé et réguler précisément la puissance à la température de fonctionnement.

Fonctionnement Intermittent vs. Continu

Bien que robustes, les cycles thermiques fréquents peuvent induire des contraintes mécaniques sur les éléments et leurs structures de support. Pour une durée de vie maximale, un fonctionnement continu à température stable est généralement préférable à une utilisation intermittente avec des cycles de chauffage et de refroidissement fréquents.

Le Risque de Contamination

La longue durée de vie des éléments MoSi2 dépend entièrement du maintien de l'intégrité de la couche protectrice de SiO2. Une hygiène stricte du four et une préparation appropriée des articles cuits ne sont pas facultatives — elles sont essentielles pour prévenir une défaillance prématurée due à la contamination chimique.

Comment Prolonger la Vie de Vos Éléments

Votre stratégie opérationnelle doit être directement informée par votre application principale et l'environnement du four.

- Si votre objectif principal est de maximiser la durée de vie dans une atmosphère d'air standard : Faites fonctionner les éléments dans leur plage de température recommandée et évitez les cycles thermiques rapides et inutiles pour minimiser les contraintes.

- Si votre objectif principal est de fonctionner dans une atmosphère réductrice ou réactive : Vous devez prévoir des cuissons de régénération périodiques (chauffage des éléments à l'air) pour reconstruire la couche protectrice de SiO2 et prévenir l'écaillage.

- Si votre objectif principal est de prévenir une défaillance prématurée due à la contamination : Appliquez des protocoles stricts pour garantir que tous les matériaux entrant dans le four sont entièrement séchés et qu'aucun résidu réactif n'est présent.

En comprenant ces mécanismes, vous pouvez passer de la réaction aux défaillances à la gestion proactive de la santé et de la longévité de vos résistances de chauffage.

Tableau Récapitulatif :

| Mécanisme de Défaillance | Description | Facteurs Clés |

|---|---|---|

| Oxydation Progressive et Amincissement | Consommation lente du matériau entraînant une augmentation de la résistance et une rupture | Fonctionnement à haute température, temps |

| Écaillage | Désintégration rapide dans les atmosphères réductrices | Manque d'oxygène, absence de couche protectrice |

| Attaque Chimique | Dommages à l'élément dus aux acides ou aux contaminants | Acides HF/Nitrique, séchage inapproprié |

| Choc Thermique/Mécanique | Fracture due à des changements de température rapides ou à un impact physique | Fragilité, mauvaise manipulation |

Prolongez la durée de vie de vos résistances de chauffage avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, vous aidant à prévenir les défaillances et à maximiser l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables