Essentiellement, la technologie de mélange transforme les performances des fours rotatifs en améliorant considérablement les taux de transfert de chaleur et de masse au sein du lit de matière. Cette amélioration fondamentale permet une meilleure utilisation du volume et des temps de traitement significativement plus courts. Le résultat direct est la capacité de répondre aux exigences du processus avec un four plus petit et plus économe en énergie, ce qui entraîne une réduction des coûts d'investissement et d'exploitation.

Le défi central dans tout four rotatif est de distribuer uniformément l'énergie et les réactifs à l'ensemble du volume de matière. Un mélange efficace est la solution technique à ce problème, conçue pour briser les barrières thermiques et chimiques, ce qui conduit directement à une meilleure qualité de produit et à une plus grande efficacité du processus.

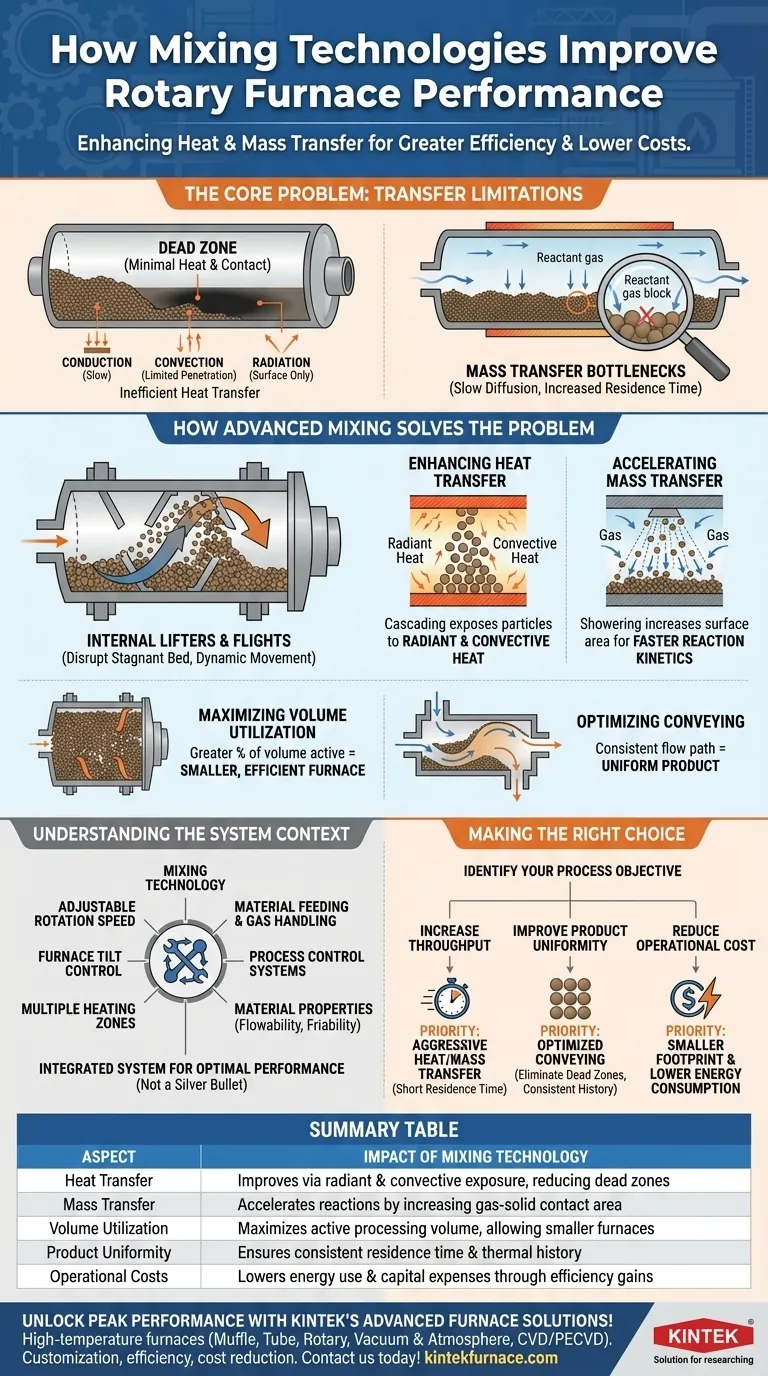

Le problème central : les limitations de transfert dans un four standard

Un simple tube rotatif fonctionne souvent mal car le matériau à l'intérieur ne se mélange pas efficacement. Sans technologies de mélange spécifiques, le processus est limité par la physique du transfert de chaleur et de masse, ce qui crée une inefficacité.

Le phénomène de la "zone morte"

Dans un four basique, le matériau a tendance à glisser ou à s'affaisser le long du fond du cylindre rotatif. Cela crée un noyau de matériau relativement stationnaire qui est isolé par les couches environnantes.

Cette "zone morte" reçoit un minimum de chaleur et a un mauvais contact avec l'atmosphère du processus, ce qui conduit à un produit non uniforme et à un gaspillage d'énergie.

Inefficacité du transfert de chaleur

La chaleur est transférée dans un four par conduction (particule à particule), convection (à partir du gaz de processus) et rayonnement (à partir des parois chaudes).

Sans mélange actif, les trois modes sont inefficaces. Le lit stagnant limite la conduction, empêche les gaz chauds de pénétrer le matériau en vrac, et n'expose que la couche de surface supérieure à la chaleur radiante.

Goulots d'étranglement du transfert de masse

De nombreux processus, tels que la réduction ou la calcination, nécessitent une réaction chimique entre le matériau solide et un gaz de processus.

Si le matériau n'est pas correctement mélangé, le gaz ne peut réagir qu'avec la surface supérieure. Le processus stagne car il attend la lente diffusion des réactifs dans et hors du lit de matériau stagnant, ce qui augmente considérablement le temps de séjour requis.

Comment le mélange avancé résout le problème

Les technologies de mélange avancées, telles que les releveurs ou les aubes internes, sont conçues pour perturber le lit de matériau stagnant et forcer un mouvement plus dynamique. Cela répond directement aux limitations de transfert fondamentales.

Amélioration du transfert de chaleur

Les éléments de mélange soulèvent à plusieurs reprises le matériau du fond du lit et le font tomber en cascade à travers le volume supérieur plus chaud du four.

Cette action accomplit deux tâches critiques : elle expose continuellement de nouvelles particules plus froides à la chaleur radiante directe des parois du four et favorise un contact intime avec le gaz de processus pour un transfert de chaleur par convection amélioré.

Accélération du transfert de masse

En faisant tomber le matériau en cascade à travers l'atmosphère du processus, le mélange garantit que chaque particule est exposée à plusieurs reprises aux gaz réactifs.

Cela augmente considérablement la surface disponible pour la réaction, transformant le processus d'un processus limité par une diffusion lente en un processus régi par une cinétique de réaction beaucoup plus rapide.

Maximisation de l'utilisation du volume

Parce que la chaleur et la masse sont transférées plus efficacement, le matériau atteint sa température cible et réagit plus rapidement.

Cela signifie qu'un pourcentage plus élevé du volume interne du four traite activement le matériau à tout moment. Cette utilisation accrue du volume explique pourquoi un four plus petit et bien mélangé peut surpasser un four plus grand et non mélangé.

Optimisation du transport pour l'uniformité

Les éléments internes de mélange bien conçus assurent également un transport optimisé du matériau de l'entrée à la sortie.

Cela crée un chemin d'écoulement constant qui minimise le rétro-mélange et les régions stagnantes, garantissant que chaque particule subit un temps de séjour et un historique thermique presque identiques. Le résultat est un produit final très uniforme et constant.

Comprendre les compromis et le contexte du système

Bien que critique, la technologie de mélange est un composant d'un système plus vaste et intégré. L'obtention de performances optimales nécessite une vision holistique.

Le mélange n'est pas une panacée

L'efficacité du mélange est liée à d'autres paramètres opérationnels. Les meilleurs résultats sont obtenus lorsque le mélange est pris en compte en même temps que la vitesse de rotation réglable, le contrôle de l'inclinaison du four et les zones de chauffage multiples.

Ces éléments travaillent ensemble pour donner aux opérateurs un contrôle précis à la fois sur le temps de séjour et sur le profil de température appliqué.

L'importance de la conception du système

Un four véritablement optimisé est plus qu'un simple tube rotatif. Il comprend un système complet pour l'alimentation en matériaux, la manipulation des gaz de processus (tel qu'un ensemble de gaz inerte) et des systèmes de contrôle de processus sophistiqués pour gérer toutes les variables.

Les propriétés des matériaux dictent la conception

Le choix de la technologie de mélange dépend fortement des propriétés du matériau traité. Des releveurs agressifs qui fonctionnent bien pour les minerais robustes causeraient une dégradation inacceptable dans un matériau fragile ou cristallin.

La conception doit être adaptée à la fluidité, à l'angle de repos et à la friabilité du matériau pour éviter d'endommager le produit ou d'entraîner un écoulement inefficace.

Faire le bon choix pour votre processus

Pour appliquer cette compréhension à votre exploitation, commencez par identifier votre objectif de processus le plus important.

- Si votre objectif principal est d'augmenter le débit : privilégiez les technologies de mélange qui améliorent agressivement le transfert de chaleur et de masse pour raccourcir le temps de séjour requis.

- Si votre objectif principal est d'améliorer l'uniformité du produit : sélectionnez un système avec des fonctions de transport et de mélange optimisées qui éliminent les zones mortes et garantissent que chaque particule a la même expérience de processus.

- Si votre objectif principal est de réduire les coûts d'exploitation : concentrez-vous sur la façon dont un mélange amélioré permet une empreinte de four plus petite et une consommation d'énergie plus faible par unité de produit.

En fin de compte, la maîtrise du mélange de matériaux est la clé pour libérer tout le potentiel de votre opération de traitement thermique.

Tableau récapitulatif :

| Aspect | Impact de la technologie de mélange |

|---|---|

| Transfert de chaleur | S'améliore grâce à l'exposition radiante et convective, réduisant les zones mortes |

| Transfert de masse | Accélère les réactions en augmentant la surface de contact gaz-solide |

| Utilisation du volume | Maximise le volume de traitement actif, permettant des fours plus petits |

| Uniformité du produit | Assure un temps de séjour et un historique thermique constants |

| Coûts d'exploitation | Réduit la consommation d'énergie et les dépenses d'investissement grâce aux gains d'efficacité |

Atteignez des performances optimales pour vos processus thermiques avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, augmentant l'efficacité et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries