Pour réaliser un assemblage de haute précision, les fours sous vide continus créent un environnement hautement contrôlé et exempt d'oxygène pour le chauffage des composants métalliques. Ce processus prévient l'oxydation et la contamination au niveau de l'interface de joint, réduit considérablement les contraintes thermiques et la déformation du matériau, et aboutit à des liaisons exceptionnellement propres, solides et dimensionnellement précises.

La valeur fondamentale d'un four sous vide n'est pas seulement la chaleur qu'il fournit, mais le contrôle qu'il offre sur l'environnement du matériau. En éliminant les gaz atmosphériques, il supprime les réactions chimiques — telles que l'oxydation — qui affaiblissent les joints, permettant des connexions soudées aussi pures et solides que les matériaux de base eux-mêmes.

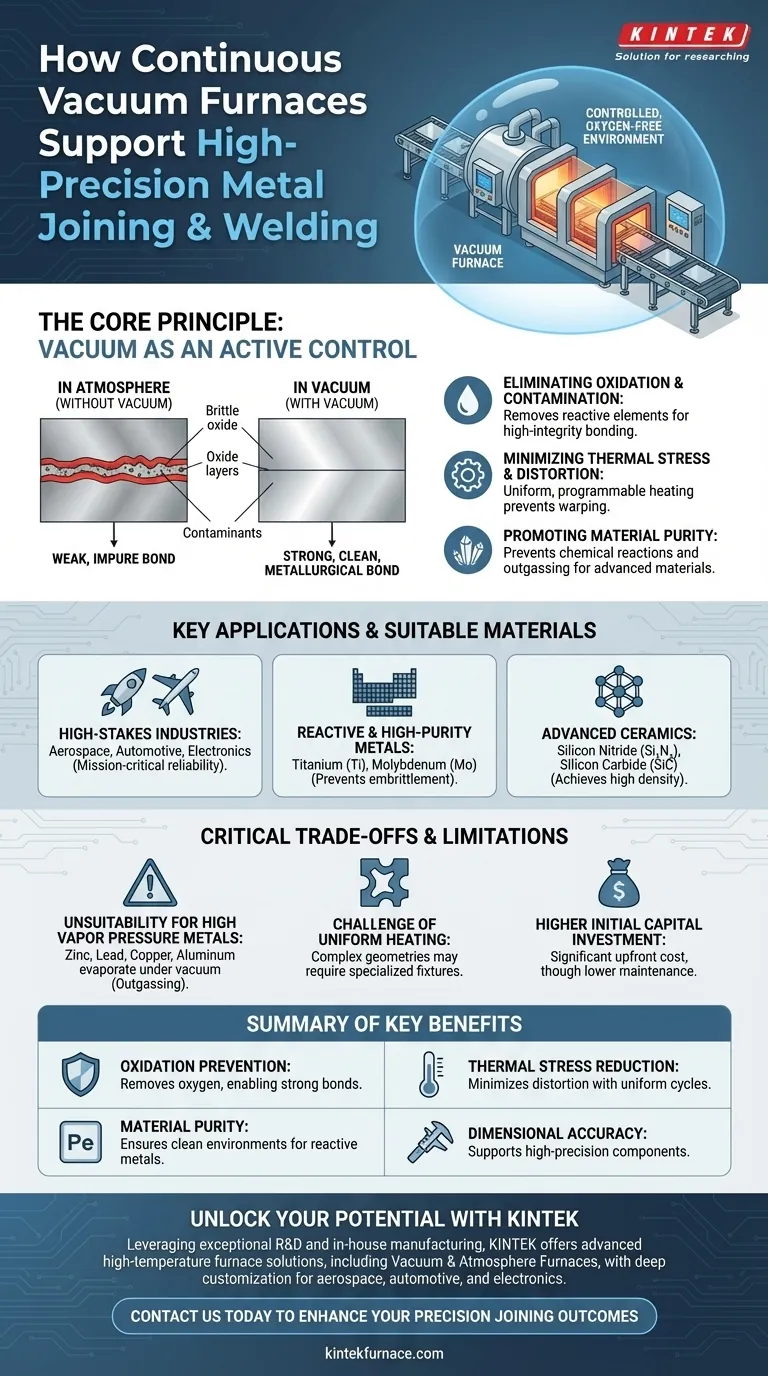

Le principe fondamental : pourquoi le vide change la donne

Un vide n'est pas un espace vide ; c'est un contrôle d'ingénierie actif. Dans le contexte du soudage et de l'assemblage, sa fonction principale est d'éliminer les éléments réactifs qui compromettent l'intégrité du produit final.

Élimination de l'oxydation et de la contamination

Lorsque les métaux sont chauffés en présence d'air, leurs surfaces forment rapidement des oxydes cassants. Ces couches d'oxyde empêchent la formation d'une liaison métallurgique solide, créant des points faibles et des sites de défaillance potentiels dans le joint.

Un four sous vide élimine pratiquement tout l'oxygène et autres contaminants atmosphériques. Cela garantit que les surfaces métalliques restent parfaitement propres pendant le cycle de chauffage, permettant une liaison directe et de haute intégrité.

Minimisation des contraintes thermiques et de la distorsion

Un chauffage et un refroidissement rapides ou inégaux introduisent des contraintes internes dans les matériaux, provoquant leur gauchissement, leur fissuration ou leur déformation. C'est un problème critique pour les composants de précision soumis à des tolérances dimensionnelles strictes.

Les fours sous vide continus offrent des cycles de chauffage et de refroidissement hautement uniformes et programmables. Cette gestion thermique contrôlée minimise les gradients de température à travers la pièce, réduisant considérablement les contraintes internes et préservant la géométrie précise du composant.

Promotion de la pureté et de la croissance des matériaux

L'environnement de vide poussé est idéal pour la préparation et le traitement des matériaux avancés. Il favorise la formation de structures de matériaux denses et pures en empêchant les réactions chimiques indésirables et le dégazage des impuretés du métal lui-même.

Ceci est essentiel pour des applications telles que l'assemblage de titane de haute pureté ou le frittage de céramiques avancées, où même des traces de contamination peuvent dégrader les propriétés mécaniques ou électriques.

Applications clés et matériaux appropriés

Les avantages de l'assemblage par four sous vide le rendent indispensable dans les industries où la performance et la fiabilité ne sont pas négociables.

Industries à enjeux élevés

Les industries telles que l'aérospatiale, l'automobile et l'électronique dépendent de cette technologie pour les composants critiques pour la mission. La fiabilité exceptionnelle des joints brasés ou soudés sous vide est essentielle pour les pièces qui doivent résister à des températures, des pressions et des vibrations extrêmes.

Métaux réactifs et de haute pureté

Les matériaux tels que le titane (Ti) et le molybdène (Mo) sont très réactifs avec l'oxygène, surtout à des températures élevées. Un environnement sous vide est le seul moyen d'assembler ces matériaux sans provoquer de fragilisation ou compromettre leurs propriétés inhérentes.

Céramiques avancées et composites

Les fours sous vide sont utilisés pour le frittage de céramiques avancées telles que le nitrure de silicium (Si₃N₄) et le carbure de silicium (SiC). Le vide aide à atteindre une densité quasi théorique en réduisant la porosité, ce qui augmente considérablement la résistance et la résistance thermique du matériau pour une utilisation dans des environnements extrêmes.

Comprendre les compromis critiques

Bien que puissante, la technologie des fours sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Incompatibilité avec les métaux à haute pression de vapeur

Une limitation importante est l'incompatibilité du four avec les métaux présentant une haute pression de vapeur saturée. Les matériaux tels que le zinc, le plomb, le manganèse, le cuivre et l'aluminium peuvent s'évaporer ou « bouillir » sous un vide poussé à des températures élevées.

Ce phénomène, connu sous le nom de dégazage, peut modifier la composition de surface de la pièce et contaminer l'intérieur du four.

Le défi du chauffage uniforme

Obtenir une température parfaitement uniforme sur des pièces de travail grandes ou géométriquement complexes peut être difficile. Cela nécessite souvent la conception de fixations et d'outillages spécialisés pour maintenir les pièces et assurer une distribution uniforme de la chaleur, ce qui ajoute de la complexité et du coût au processus.

L'équation coût-bénéfice

Bien que les fours sous vide nécessitent souvent moins d'entretien que les fours à atmosphère traditionnels et prolongent la durée de vie des pièces traitées, l'investissement initial en capital est important. Les avantages de coût à long terme doivent être mis en balance avec cette dépense initiale.

Faire le bon choix pour votre application

La sélection de la bonne technologie d'assemblage dépend entièrement de votre matériau, de vos exigences de performance et de vos objectifs de production.

- Si votre objectif principal est d'assembler des matériaux réactifs comme le titane : Un four sous vide est non négociable pour éviter la fragilisation et préserver les propriétés du matériau.

- Si votre objectif principal est d'obtenir la résistance et la pureté maximales du joint : L'environnement sous vide contrôlé est supérieur pour éliminer les oxydes microscopiques qui affaiblissent les soudures traditionnelles.

- Si votre objectif principal est la stabilité dimensionnelle pour les composants de précision : Les cycles de chauffage et de refroidissement lents et uniformes offerts par un four sous vide sont essentiels pour minimiser la distorsion.

- Si votre objectif principal est d'assembler des matériaux à haute pression de vapeur (comme le laiton ou certains alliages d'aluminium) : Un four sous vide est probablement inapproprié, et des méthodes alternatives telles que le brasage sous atmosphère contrôlée doivent être envisagées.

En fin de compte, un four sous vide continu vous permet de contrôler la chimie même du processus d'assemblage, garantissant que le produit final répond aux spécifications les plus exigeantes.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène pour prévenir la contamination, permettant des liaisons métallurgiques solides. |

| Réduction des contraintes thermiques | Assure un chauffage et un refroidissement uniformes pour minimiser la distorsion et préserver la géométrie. |

| Pureté des matériaux | Assure des environnements propres pour les métaux réactifs comme le titane et les céramiques avancées. |

| Précision dimensionnelle | Supporte les composants de haute précision en réduisant les contraintes internes et le gauchissement. |

Libérez tout le potentiel de vos processus d'assemblage de métaux avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant des performances supérieures pour des industries telles que l'aérospatiale, l'automobile et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats en matière de soudage et d'assemblage de précision !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale