Essentiellement, les fours à vide continus contribuent au recuit et au durcissement des métaux en créant un environnement exceptionnellement pur et contrôlé avec précision. En éliminant l'air et autres gaz atmosphériques, ces fours empêchent les réactions chimiques indésirables telles que l'oxydation, garantissant que le processus de traitement thermique modifie la structure interne du métal sans dégrader sa surface. Il en résulte des composants dotés de propriétés mécaniques, d'une résistance et d'une finition épurée supérieures.

La principale valeur d'un four sous vide n'est pas la chaleur, mais l'absence d'atmosphère. En éliminant l'oxygène et les autres gaz réactifs, vous pouvez chauffer et refroidir un métal pour modifier ses propriétés internes sans les dommages collatéraux de la contamination de surface, libérant ainsi son plein potentiel de performance.

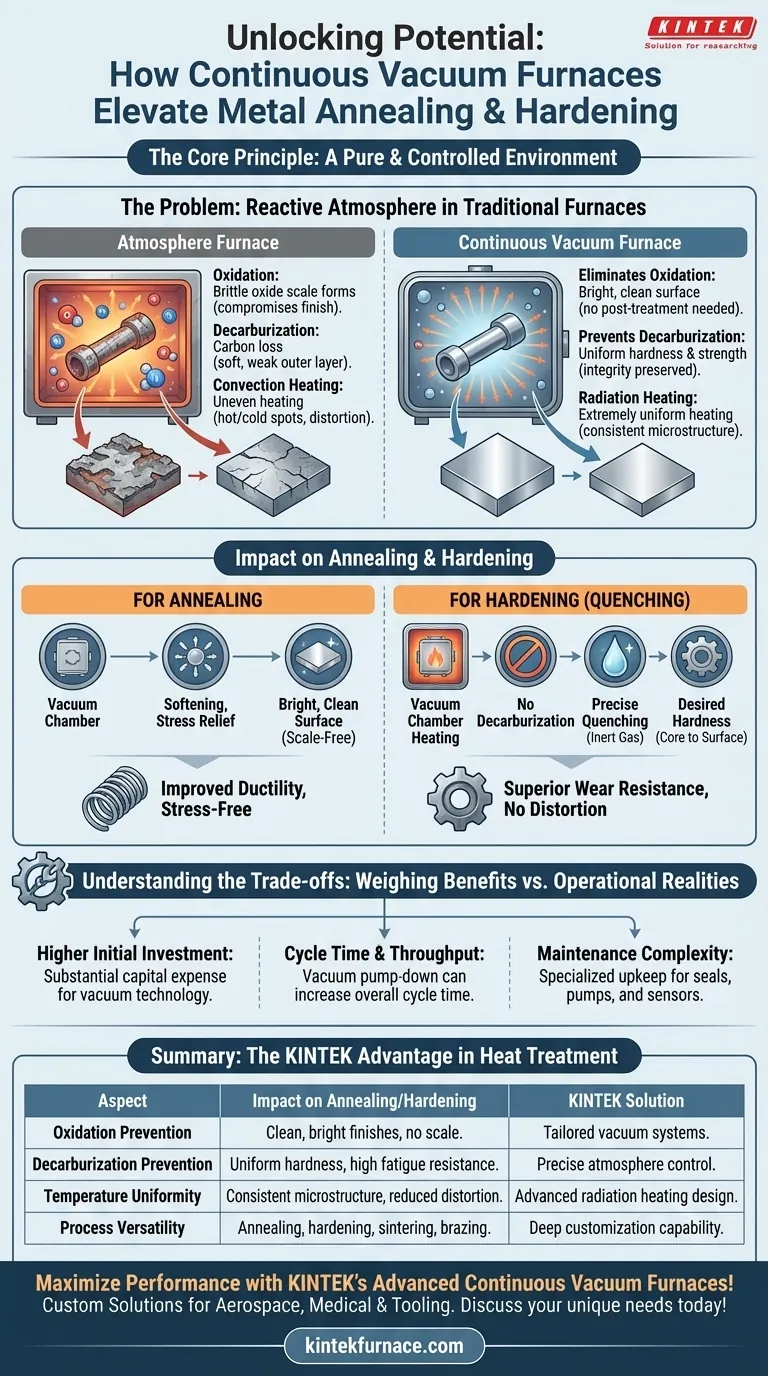

Le Principe de Base : Une Atmosphère Contrôlée

Pour comprendre l'impact des fours sous vide, il faut d'abord apprécier les problèmes qu'ils résolvent. Les fours traditionnels chauffent les pièces en présence d'air, qui est un cocktail de gaz réactifs.

Élimination de l'Oxydation et de la Décarburation

À haute température, l'oxygène présent dans l'air réagit agressivement avec la surface d'un métal, formant une couche de calamine d'oxyde fragile. Ce processus, l'oxydation, compromet l'état de surface et peut nécessiter des opérations de nettoyage secondaires coûteuses.

Une autre réaction, la décarburation, se produit lorsque des atomes de carbone migrent de la surface des alliages d'acier. Cela crée une couche externe molle et faible qui réduit considérablement la durée de vie à la fatigue et la résistance à l'usure de la pièce durcie.

Un environnement sous vide prive ces réactions des gaz dont elles ont besoin pour se produire, préservant ainsi l'intégrité de la surface du métal et sa composition chimique.

Assurer l'Uniformité de la Température

Dans un four traditionnel, la chaleur est transférée en grande partie par convection (air en mouvement). Cela peut entraîner un chauffage inégal, des points chauds et froids, et une déformation des pièces.

Dans un vide, la chaleur est transférée principalement par rayonnement. Cela permet un chauffage extrêmement uniforme sur l'ensemble de la pièce, garantissant que les microstructures souhaitées sont atteintes de manière cohérente dans toute la pièce. Cette précision est essentielle pour respecter des tolérances serrées.

Impact sur le Recuit et le Durcissement

L'environnement contrôlé se traduit directement par des résultats de meilleure qualité dans des processus de traitement thermique spécifiques.

Pour le Recuit

L'objectif du recuit est de ramollir un métal, de soulager les contraintes internes et d'améliorer sa ductilité. En effectuant cela sous vide, la pièce ressort sans contrainte et avec une surface brillante et propre, exempte de la calamine qui se formerait dans un four à atmosphère.

Pour le Durcissement (Trempe)

Le durcissement nécessite de chauffer un métal à une température critique, puis de le refroidir rapidement (trempe). Un environnement sous vide empêche la décarburation de surface pendant la phase de chauffage, garantissant que la surface devienne aussi dure que le cœur.

Le four permet ensuite un contrôle précis du processus de trempe, souvent à l'aide d'un gaz inerte à haute pression, pour obtenir la dureté désirée sans risque de fissuration ou de déformation.

Comprendre les Compromis

Bien que les fours sous vide offrent des résultats supérieurs, ils ne constituent pas la solution universelle pour toutes les applications. Il est crucial de peser leurs avantages par rapport à leurs réalités opérationnelles.

Investissement Initial Plus Élevé

Les fours sous vide représentent une dépense en capital nettement plus importante par rapport aux fours atmosphériques standard. Le coût de la chambre à vide, des systèmes de pompage et des commandes sophistiquées est substantiel.

Temps de Cycle et Débit

Le pompage d'une chambre pour atteindre un vide poussé prend du temps. Bien que les modèles « continus » rationalisent cela en déplaçant les pièces à travers une série de chambres connectées, le temps de cycle global peut toujours être plus long que les processus atmosphériques, ce qui peut affecter la production à grand volume.

Complexité de la Maintenance

Les systèmes à vide poussé sont des machines complexes. Ils nécessitent une maintenance diligente et spécialisée pour garantir l'intégrité des joints, la santé de la pompe et la précision des capteurs. Une fuite peut compromettre un lot entier de pièces.

Faire le Bon Choix pour Votre Processus

Votre choix de technologie de four doit être dicté par les exigences finales de votre composant.

- Si votre objectif principal est l'intégrité maximale du matériau et la performance : Pour les pièces critiques pour la mission dans l'aérospatiale, le médical ou l'outillage haute performance, un four sous vide est souvent le seul moyen de répondre aux spécifications strictes.

- Si votre objectif principal est la production à grand volume et sensible aux coûts : Pour les applications moins exigeantes où l'oxydation de surface est acceptable ou peut être nettoyée après le processus, un four atmosphérique traditionnel peut être plus économique.

- Si votre objectif principal est la polyvalence du processus : Un four sous vide est un outil polyvalent, capable d'effectuer le durcissement, le recuit, le revenu, le frittage et même le brasage dans un environnement unique et sans contaminant.

En fin de compte, investir dans un four sous vide est une décision de privilégier la pureté métallurgique et la performance finale de votre produit avant tout.

Tableau Récapitulatif :

| Aspect | Impact sur le Recuit/Durcissement |

|---|---|

| Prévention de l'Oxydation | Élimine la calamine de surface, garantissant des finitions propres et brillantes sans post-traitement. |

| Prévention de la Décarburation | Maintient la teneur en carbone pour une dureté uniforme et une résistance à la fatigue améliorée. |

| Uniformité de la Température | Atteint des microstructures cohérentes grâce au chauffage par rayonnement, réduisant la déformation des pièces. |

| Polyvalence du Processus | Supporte le recuit, le durcissement et plus encore dans un environnement unique sans contaminant. |

Libérez le plein potentiel de vos traitements thermiques des métaux avec les fours sous vide continus avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à Muffle, à Tube, Rotatifs, à Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté métallurgique et des performances supérieures pour des industries telles que l'aérospatiale, le médical et l'outillage. Ne laissez pas l'oxydation ou la décarburation compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent élever vos processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement