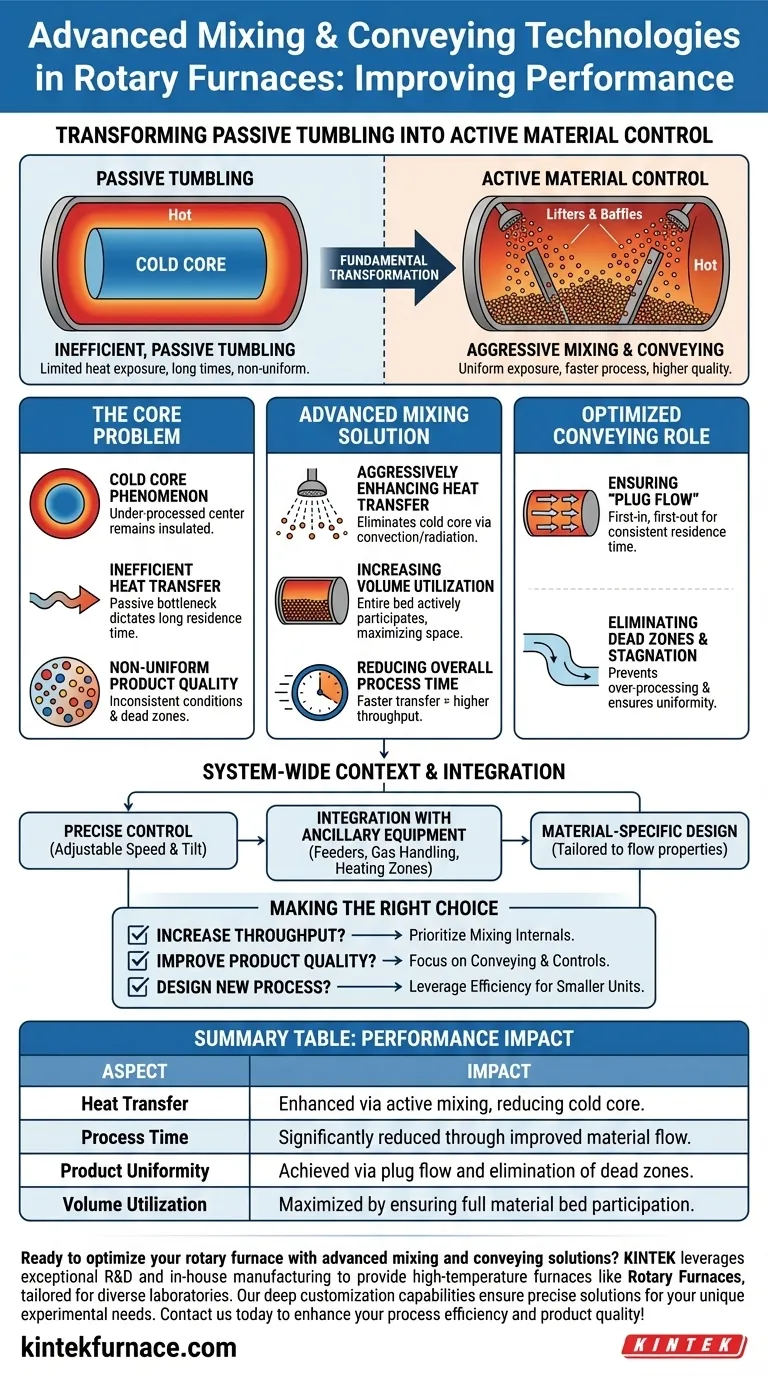

Essentiellement, les technologies avancées de mélange et de convoyage améliorent les performances des fours rotatifs en modifiant fondamentalement la manière dont le matériau interagit avec la chaleur et l'atmosphère du processus. Au lieu d'un simple culbutage passif, ces systèmes gèrent activement le flux de matière pour maximiser le transfert de chaleur et de masse, ce qui réduit à son tour le temps de traitement, augmente l'utilisation du volume et assure un produit final très uniforme. Cela permet des conceptions de fours plus petites et plus efficaces, capables de surpasser des unités plus grandes et moins sophistiquées.

Le défi central de tout four rotatif est de surmonter le culbutage inefficace et passif du matériau. Les technologies avancées de mélange et de convoyage résolvent ce problème en transformant le four d'un simple conteneur en un environnement conçu pour forcer activement chaque particule à être traitée uniformément.

Le problème central : les limites du culbutage passif

Dans un four rotatif de base, le matériau se culbute simplement sur lui-même à mesure que le tambour tourne. Cette action apparemment simple crée des inefficacités de processus importantes qui limitent les performances et la qualité.

Le phénomène du "noyau froid"

Lorsque le lit de matériau se culbute, seule la couche supérieure est directement exposée à la source de chaleur et au gaz de traitement. Le matériau au centre du lit reste isolé, créant un "noyau froid" qui est sous-traité.

Transfert de chaleur et de masse inefficace

La chaleur ne peut pénétrer le lit de matériau que lentement par conduction à partir de la couche de surface exposée. Ce transfert passif est un goulot d'étranglement majeur, imposant un long temps de résidence pour garantir que tout le volume atteigne la température cible.

Qualité de produit non uniforme

La combinaison d'une couche externe chaude et d'un noyau interne froid signifie que les particules subissent des conditions très différentes. De plus, les variations de flux peuvent créer des zones mortes où le matériau stagne, ou des canaux où il passe trop rapidement, ce qui entraîne un produit final non uniforme.

Comment le mélange avancé transforme le processus

Les technologies de mélange avancées s'attaquent directement au problème du "noyau froid" en forçant le lit de matériau à se retourner sur lui-même, garantissant ainsi que chaque particule a son tour à la surface.

Amélioration agressive du transfert de chaleur

Des structures internes telles que des élévateurs, des déflecteurs ou des agitateurs personnalisés sont conçues pour soulever le matériau du fond du lit et le disperser à travers l'atmosphère chaude dans la partie supérieure du four. Cela augmente considérablement le transfert de chaleur et de masse par convection et rayonnement, éliminant presque le noyau froid.

Augmentation de l'utilisation efficace du volume

En garantissant que toute la section transversale du lit de matériau participe activement à la réaction, vous utilisez le volume interne du four de manière beaucoup plus efficace. Un processus limité par le transfert de chaleur peut désormais se dérouler beaucoup plus rapidement dans le même espace physique.

Réduction du temps de traitement global

Comme la chaleur est transférée au matériau beaucoup plus rapidement, le temps de résidence requis pour terminer le processus est considérablement réduit. Cela se traduit directement par un débit plus élevé pour un four existant ou permet un four plus petit et plus économique dans une nouvelle conception.

Le rôle du convoyage optimisé

Alors que le mélange traite du comportement du matériau au sein d'une section transversale du four, le convoyage traite de son déplacement de l'entrée à la sortie.

Assurer un "flux piston"

Le convoyage optimisé, souvent réalisé à l'aide de fonctionnalités telles qu'un angle d'inclinaison réglable ou des spires hélicoïdales internes, vise à déplacer le matériau à travers le four selon un principe "premier entré, premier sorti", connu sous le nom de flux piston. Cela garantit que chaque particule passe une quantité de temps similaire à l'intérieur du four.

Élimination des zones mortes et de la stagnation

Une mauvaise conception du convoyage conduit à des zones mortes où le matériau peut rester coincé ou recycler, entraînant un sur-traitement et une non-uniformité. Une conception appropriée du convoyage assure un flux fluide, continu et prévisible de bout en bout.

Promotion de l'uniformité du produit

Lorsque chaque particule subit à la fois un mélange uniforme (exposition à la chaleur constante) et un convoyage uniforme (temps de résidence constant), le résultat est un produit final d'une uniformité et d'une qualité exceptionnelles.

Comprendre le contexte systémique

L'implémentation de ces fonctionnalités avancées n'est pas une simple mise à niveau "plug-and-play". Le succès exige de considérer le four comme un système intégré.

La nécessité d'un contrôle précis

Les éléments internes avancés sont plus efficaces lorsqu'ils sont associés à des contrôles de processus précis. La vitesse de rotation réglable et l'inclinaison du four permettent aux opérateurs d'affiner l'action de mélange et de convoyage pour différents matériaux ou étapes de processus.

Intégration avec l'équipement auxiliaire

La performance du four dépend de l'ensemble du système. Cela inclut l'alimentation constante en matériau des alimentateurs, la gestion de l'atmosphère interne avec des ensembles de traitement des gaz et le contrôle précis de la température avec des zones de chauffage multiples.

La conception est spécifique au matériau

Une conception de mélange qui fonctionne parfaitement pour un solide granulaire à écoulement libre échouera complètement avec un matériau collant ou semblable à de la boue. La conception des éléments internes de mélange et de convoyage doit être adaptée aux propriétés spécifiques du matériau traité.

Faire le bon choix pour votre objectif

Votre objectif spécifique déterminera les améliorations technologiques à prioriser.

- Si votre objectif principal est d'augmenter le débit : Priorisez les éléments internes de mélange avancés qui maximisent le transfert de chaleur et de masse pour réduire drastiquement les temps de processus.

- Si votre objectif principal est d'améliorer la qualité du produit : Concentrez-vous sur le convoyage optimisé et les contrôles de processus précis pour garantir un temps de résidence uniforme et éliminer les zones mortes.

- Si votre objectif principal est de concevoir une nouvelle ligne de processus compacte : Tirez parti des gains d'efficacité du mélange et du convoyage pour spécifier un four plus petit et moins coûteux qui répond à vos objectifs de production.

En passant du culbutage passif au contrôle actif du matériau, vous transformez le four rotatif d'un simple récipient en un instrument de traitement de précision.

Tableau récapitulatif :

| Aspect | Impact |

|---|---|

| Transfert de chaleur | Amélioré via un mélange actif, réduisant le noyau froid et augmentant l'efficacité |

| Temps de traitement | Significativement réduit grâce à un flux de matériau et une exposition à la chaleur améliorés |

| Uniformité du produit | Obtenue via un flux piston et l'élimination des zones mortes pour une qualité constante |

| Utilisation du volume | Maximisée en assurant la pleine participation du lit de matériau aux réactions |

Prêt à optimiser votre four rotatif avec des solutions avancées de mélange et de convoyage ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température comme les fours rotatifs, adaptés aux divers laboratoires. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de vos processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température