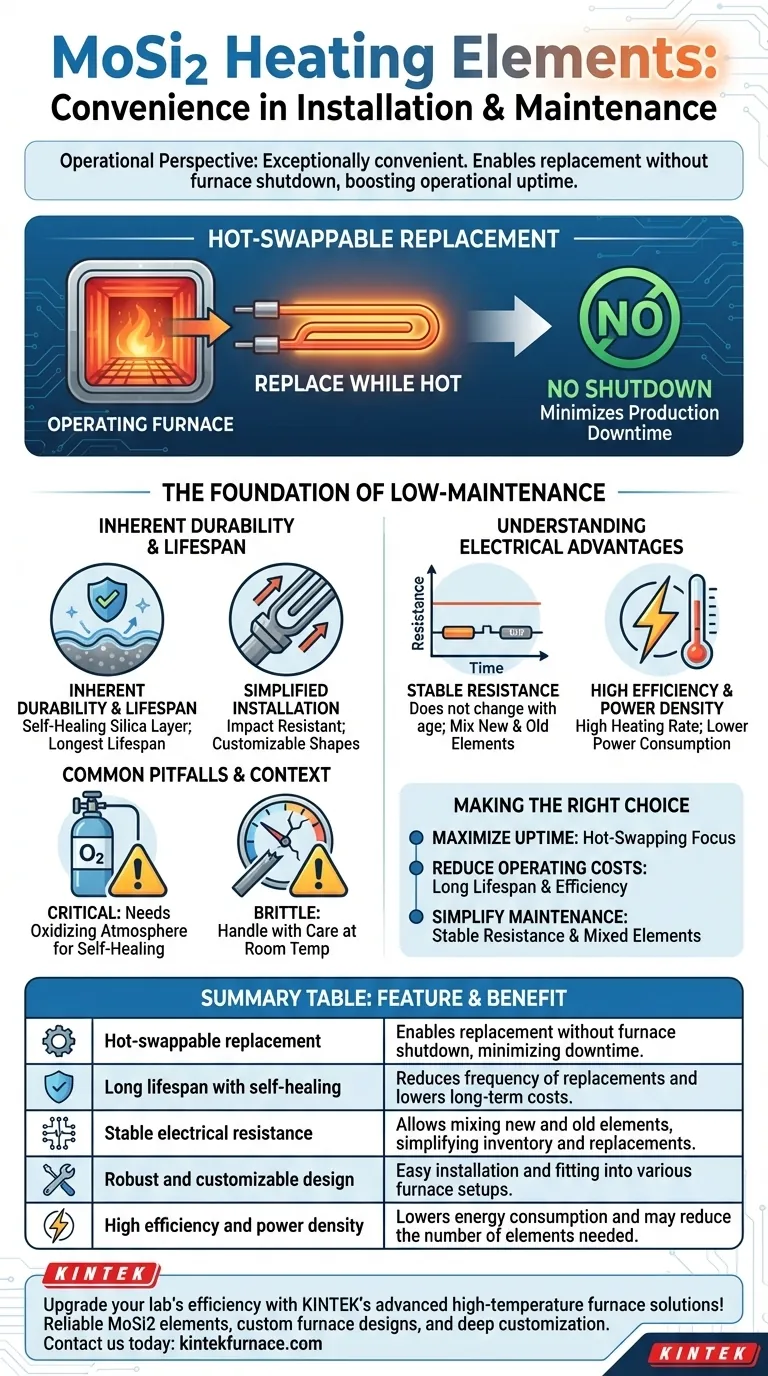

D'un point de vue opérationnel, les éléments chauffants au disiliciure de molybdène (MoSi2) sont exceptionnellement faciles à installer et à entretenir. Leur conception permet un remplacement simple et, surtout, cela peut souvent être effectué sans arrêter le four, ce qui constitue un avantage significatif pour les environnements de production en continu.

La commodité essentielle des éléments MoSi2 réside non seulement dans leur facilité de manipulation, mais aussi dans leur impact direct sur le temps de fonctionnement opérationnel. La possibilité de remplacer les éléments pendant que le four est chaud, combinée à leur longue durée de vie, minimise fondamentalement les temps d'arrêt de production coûteux et réduit les charges de maintenance globales.

Le fondement d'un fonctionnement à faible entretien

La commodité des éléments MoSi2 découle d'une combinaison de leur durabilité physique, de leur longue durée de vie opérationnelle et de leurs propriétés électriques uniques. Ces facteurs agissent de concert pour réduire à la fois la fréquence et la complexité des tâches de maintenance.

L'impact du remplacement à chaud (Hot-Swappable)

La caractéristique la plus importante en matière de commodité de maintenance est que les éléments MoSi2 peuvent être remplacés pendant que le four reste à température de fonctionnement.

Cette capacité de « remplacement à chaud » élimine le besoin de longs et coûteux cycles de refroidissement et de réchauffage requis pour d'autres types d'éléments.

Pour toute installation axée sur la maximisation du débit, cette caractéristique se traduit directement par moins de temps d'arrêt de production et une efficacité opérationnelle accrue.

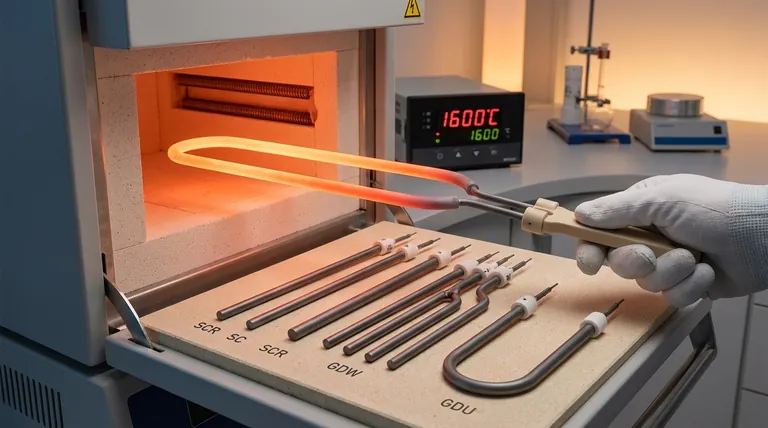

Durabilité inhérente et durée de vie

Les éléments MoSi2 possèdent la plus longue durée de vie inhérente parmi les éléments chauffants électriques métalliques et céramiques courants.

Cette longévité est renforcée par une propriété unique d'auto-réparation. Dans une atmosphère oxydante, l'élément forme une couche protectrice de verre de silice à sa surface qui répare automatiquement les fissures et imperfections mineures, prolongeant ainsi sa durée de vie utile.

Une durée de vie plus longue signifie que les remplacements sont moins fréquents, réduisant ainsi les coûts de matériaux et de main-d'œuvre au fil du temps.

Installation et manipulation simplifiées

Les éléments MoSi2 sont fabriqués avec un procédé spécial de moulage des joints qui leur confère une forte résistance aux chocs par rapport aux éléments céramiques plus fragiles. Cela les rend plus robustes et moins sujets aux dommages pendant le transport et l'installation.

De plus, ils sont disponibles dans une grande variété de formes standard et personnalisables, ce qui leur permet de s'adapter facilement aux conceptions de fours neuves ou existantes sans modifications majeures.

Comprendre les avantages électriques

Les caractéristiques électriques des éléments MoSi2 jouent un rôle essentiel dans la simplification de leur maintenance et de leur remplacement à long terme.

L'avantage de la résistance stable

Contrairement à de nombreux autres éléments chauffants, la résistance électrique du MoSi2 ne change pas de manière significative avec l'âge.

Cette résistance stable est un avantage crucial car elle vous permet de connecter de nouveaux éléments de remplacement en série avec des éléments plus anciens existants sans provoquer de déséquilibre électrique.

Vous pouvez remplacer uniquement l'élément défaillant unique plutôt que l'ensemble complet, simplifiant ainsi l'inventaire des pièces de rechange et réduisant les coûts de remplacement.

Efficacité élevée et densité de puissance

Ces éléments présentent un taux de chauffage élevé et une faible consommation d'énergie. Leur capacité à supporter des charges en watts élevées signifie que moins d'éléments peuvent être nécessaires pour atteindre une température cible, simplifiant potentiellement la conception globale du four et le câblage.

Pièges courants et contexte opérationnel

Bien que les éléments MoSi2 soient robustes, leurs performances optimales et leurs capacités d'auto-réparation dépendent d'un environnement spécifique.

Le rôle critique d'une atmosphère oxydante

La couche de silice protectrice qui confère au MoSi2 sa longévité et ses propriétés d'auto-réparation ne peut se former qu'en présence d'oxygène.

L'utilisation de ces éléments dans une atmosphère réductrice (comme l'hydrogène ou l'azote) ou dans le vide à haute température peut entraîner une dégradation rapide et une défaillance prématurée.

Fragilité physique à basse température

Comme beaucoup de céramiques, les éléments MoSi2 sont relativement cassants à température ambiante. Il faut veiller lors de l'installation à éviter les chocs mécaniques ou les contraintes qui pourraient les faire se fracturer.

Faire le bon choix pour votre objectif

Lors de l'évaluation des éléments MoSi2, alignez leurs avantages sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le temps de fonctionnement de la production : La possibilité de remplacer les éléments sans arrêt du four est l'avantage le plus significatif, minimisant directement les heures de production perdues.

- Si votre objectif principal est de réduire les coûts d'exploitation à long terme : La combinaison d'une longue durée de vie, d'une faible consommation d'énergie et de la possibilité de remplacer des éléments individuels réduit les dépenses en matériaux, en main-d'œuvre et en énergie.

- Si votre objectif principal est de simplifier le flux de travail de maintenance : La résistance stable permet de mélanger des éléments neufs et anciens, simplifiant considérablement les procédures de remplacement et la gestion des pièces de rechange.

En fin de compte, la conception des éléments MoSi2 se traduit directement par un processus à haute température plus efficace, prévisible et rentable.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Remplacement à chaud | Permet le remplacement des éléments sans arrêt du four, minimisant les temps d'arrêt de production |

| Longue durée de vie avec auto-réparation | Réduit la fréquence des remplacements et diminue les coûts à long terme |

| Résistance électrique stable | Permet de mélanger des éléments neufs et anciens, simplifiant l'inventaire et les remplacements |

| Conception robuste et personnalisable | Installation facile et adaptation à diverses configurations de fours |

| Efficacité élevée et densité de puissance | Réduit la consommation d'énergie et peut nécessiter moins d'éléments |

Améliorez l'efficacité de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des conceptions de fours personnalisées, y compris des fours Muffle, Tube, Rotatifs, Sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, augmentant le temps de fonctionnement et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont deux éléments chauffants couramment utilisés dans l'industrie ? Comparez le SiC et le MoSi2 pour les applications à haute température

- Quelles sont les caractéristiques clés des éléments chauffants en carbure de silicium (SiC) ? Débloquez les performances à haute température pour votre laboratoire

- Quelles considérations sont importantes lors du choix des matériaux pour les éléments chauffants ? Assurer des performances optimales et une longévité.

- Comment nettoyer un élément chauffant en quartz ? Un guide sûr pour éviter les dommages

- Comment la couche protectrice se forme-t-elle sur les éléments chauffants en Nickel-Chrome ? Découvrez le secret d'une performance durable

- Quelle est la température maximale qu'un élément chauffant en tungstène peut atteindre ? Débloquez la chaleur maximale dans des environnements contrôlés

- Quel est le rôle des thermocouples de type K dans le suivi des réactions photocatalytiques ? Clé pour des données thermiques précises

- Quelles précautions doivent être prises lors de l'installation des éléments chauffants ? Assurer la longévité et la performance