En bref, les éléments chauffants sont physiquement supportés par les parois latérales du four, suspendus au plafond ou posés sur le sol du four. Ceci est réalisé à l'aide de composants spécialisés tels que des crochets en céramique, des cintres en alliage à haute température, ou en intégrant les éléments dans des tuiles réfractaires préformées conçues pour les maintenir fermement.

La méthode utilisée pour supporter un élément chauffant ne consiste pas seulement à le maintenir en place. C'est un choix de conception critique qui a un impact direct sur l'uniformité de la température, l'efficacité énergétique et la durée de vie opérationnelle de l'élément et du four lui-même.

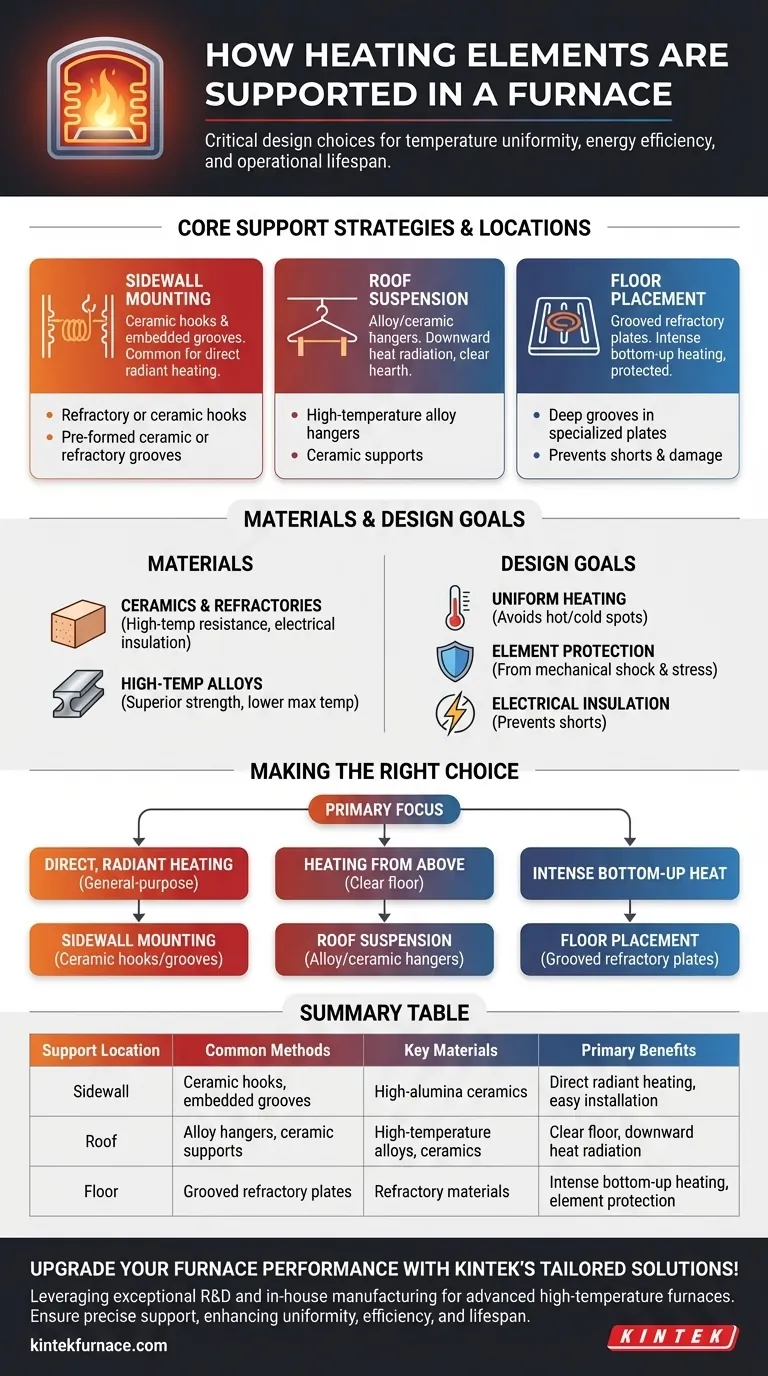

Stratégies de support fondamentales et emplacements

Le placement d'un élément chauffant est déterminé par la conception du four et son application prévue. L'objectif est toujours de positionner l'élément pour un transfert de chaleur optimal vers la charge tout en le protégeant contre les dommages.

Montage sur paroi latérale

C'est l'une des configurations les plus courantes. Les éléments sont montés verticalement ou horizontalement le long des parois intérieures du four.

Les supports comprennent souvent des crochets réfractaires ou en céramique qui maintiennent les éléments en fil enroulé en place. Alternativement, les éléments peuvent être logés dans des rainures préformées en céramique ou réfractaires intégrées directement dans la paroi du four. Cela protège l'élément des dommages mécaniques et assure un espacement constant.

Suspension au plafond

Dans certaines conceptions de fours, en particulier celles nécessitant un âtre dégagé ou un chauffage par le haut, les éléments sont suspendus au plafond du four.

Ceci est réalisé à l'aide de cintres en alliage à haute température ou de supports en céramique capables de résister à la température maximale du four sans se dégrader. La suspension des éléments permet une excellente radiation thermique vers le bas sur la charge.

Placement au sol

Pour les applications nécessitant un chauffage intense par le bas, les éléments peuvent être posés sur le sol du four.

Pour éviter les courts-circuits et protéger les éléments des dommages causés par la charge ou les débris, ils sont presque toujours placés dans des rainures profondes dans des plaques de sol réfractaires spécialisées. Cela sécurise l'élément tout en permettant à la chaleur de rayonner efficacement vers le haut.

Les matériaux qui rendent cela possible

Les matériaux utilisés pour supporter les éléments chauffants doivent être capables de résister à des conditions extrêmes sans défaillance. Le choix dépend de la température de fonctionnement maximale et de l'environnement chimique à l'intérieur du four.

Céramiques et Réfractaires

Les céramiques à haute teneur en alumine et autres matériaux réfractaires sont le choix le plus courant pour les supports d'éléments. Ils offrent une résistance à très haute température et sont d'excellents isolants électriques. Ils sont utilisés pour créer des crochets, des cintres, des tubes et des carreaux de forme qui soutiennent des éléments tels que des fils résistifs ou des tiges en carbure de silicium.

Alliages à haute température

Dans les fours qui fonctionnent à des températures plus basses, les supports peuvent être fabriqués à partir d'alliages métalliques à haute température. Ces matériaux offrent une résistance mécanique et une ductilité supérieures par rapport aux céramiques, mais ont une température de service maximale plus faible.

Comprendre les compromis et les objectifs de conception

Un système de support n'est pas passif ; il fait partie intégrante de la performance du four. Un mauvais choix peut entraîner une défaillance prématurée de l'élément et des résultats incohérents.

L'objectif : Chauffage uniforme

La distribution des éléments — qu'ils soient sur les parois, le plafond ou le sol — est conçue pour créer une zone de température homogène. Un système de support mal conçu peut provoquer l'affaissement ou le déplacement des éléments, créant des points chauds et froids dans la chambre et compromettant les résultats du processus.

L'objectif : Protection de l'élément

De nombreux éléments chauffants, tels que ceux en carbure de silicium ou en disiliciure de molybdène, sont cassants. Le système de support doit les protéger contre les chocs mécaniques et les contraintes. Il doit également permettre à l'élément de se dilater et de se contracter thermiquement pendant les cycles de chauffage et de refroidissement pour éviter la fissuration.

L'objectif : Isolation électrique

La fonction de sécurité principale du système de support est d'empêcher l'élément chauffant de toucher la coque du four ou tout matériau conducteur, ce qui provoquerait un court-circuit électrique. C'est pourquoi les matériaux céramiques et réfractaires, qui sont d'excellents isolants électriques à haute température, sont essentiels.

Faire le bon choix pour votre objectif

La stratégie de support optimale est directement liée à l'objectif du four et au type d'élément chauffant utilisé.

- Si votre objectif principal est le chauffage radiatif direct dans un four polyvalent : Le montage sur paroi latérale à l'aide de crochets en céramique ou de rainures encastrées est la méthode la plus courante et la plus efficace.

- Si votre objectif principal est de chauffer par le haut ou de garder le sol dégagé : La suspension au plafond à l'aide de cintres robustes en céramique ou en alliage est la solution idéale.

- Si votre objectif principal est une chaleur intense par le bas : Les éléments au sol logés dans des plaques réfractaires rainurées et protectrices offrent durabilité et chauffage puissant.

En fin de compte, le choix de la méthode de support correcte est une décision d'ingénierie critique qui assure la performance fiable du four et protège votre investissement dans les éléments chauffants.

Tableau récapitulatif :

| Emplacement du support | Méthodes courantes | Matériaux clés | Avantages principaux |

|---|---|---|---|

| Paroi latérale | Crochets en céramique, rainures encastrées | Céramiques à haute teneur en alumine | Chauffage radiatif direct, installation facile |

| Plafond | Cintres en alliage, supports en céramique | Alliages à haute température, céramiques | Plancher dégagé, rayonnement thermique vers le bas |

| Sol | Plaques réfractaires rainurées | Matériaux réfractaires | Chauffage intense par le bas, protection de l'élément |

Améliorez les performances de votre four avec les solutions sur mesure de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température avancés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide et Atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un support précis pour vos éléments chauffants, améliorant l'uniformité de la température, l'efficacité et la durée de vie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins expérimentaux uniques !

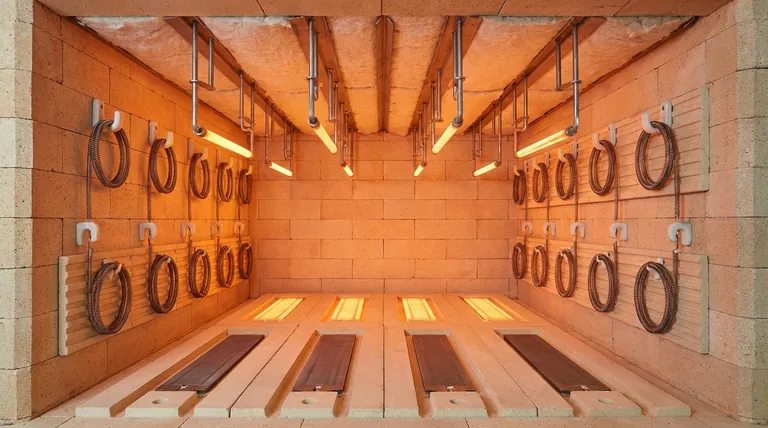

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace