Pour compenser les changements des paramètres de l'appareil MPCVD, vous devez ajuster la fréquence et la phase de la source de micro-ondes. Ces deux ajustements sont les principaux contrôles utilisés pour rétablir un état de plasma stable et efficace après que les caractéristiques physiques ou électriques du réacteur ont été modifiées.

Un réacteur MPCVD est un système résonant finement réglé. Tout changement physique — de l'ajustement de l'étage de l'échantillon à la dilatation thermique pendant le fonctionnement — altère sa fréquence de résonance et son impédance. L'ajustement de la fréquence et de la phase de la source de micro-ondes est la méthode fondamentale pour rétablir la résonance et garantir que la puissance maximale est fournie au plasma, et non renvoyée à la source.

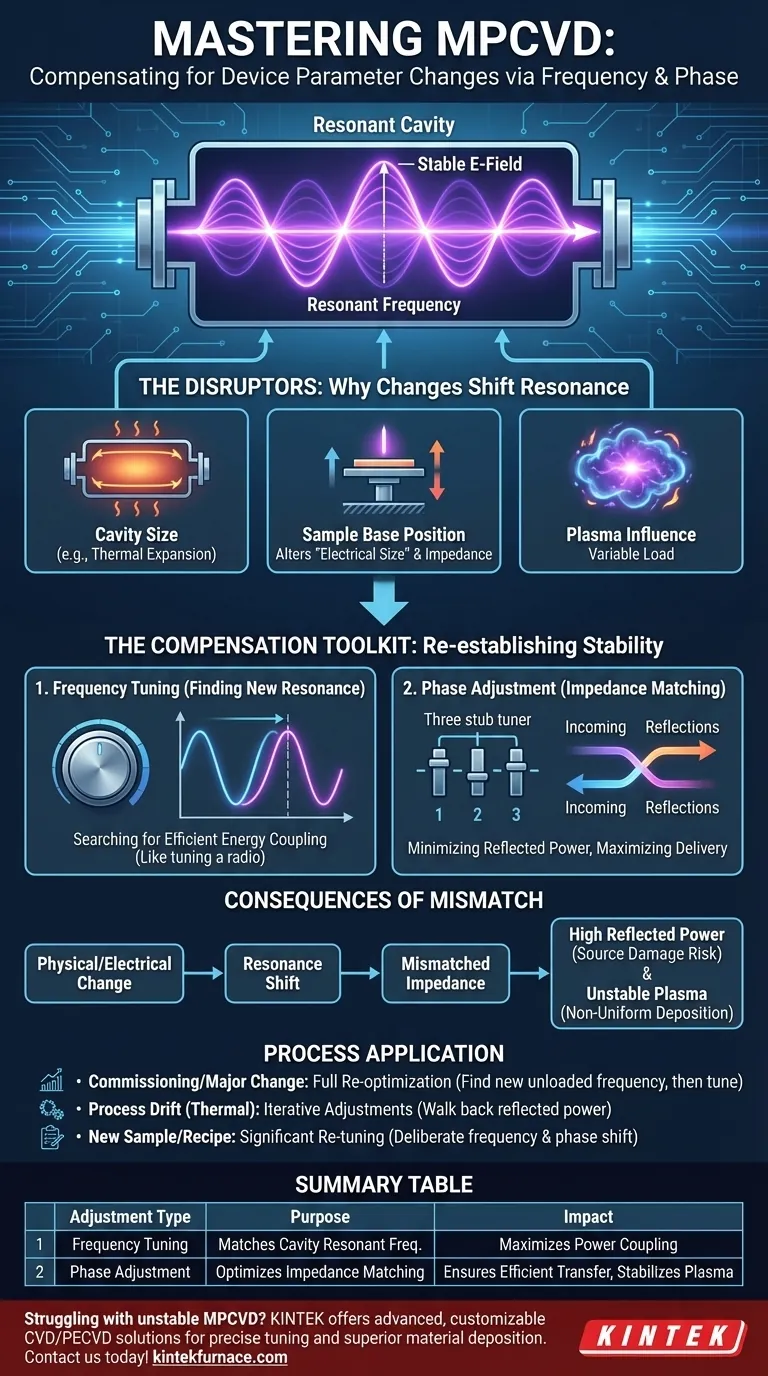

Le réacteur MPCVD en tant que cavité résonante

Pour comprendre pourquoi ces ajustements sont critiques, vous devez d'abord considérer le système MPCVD non pas seulement comme une chambre, mais comme une cavité résonante à micro-ondes, similaire au corps d'un instrument de musique.

L'objectif : un champ électrique stable

Le but principal du système de micro-ondes est de générer un champ électrique (E-field) fort, stable et confiné spatialement. C'est ce champ E intense qui arrache les électrons des atomes de gaz de traitement, allumant et maintenant le plasma.

Atteindre la résonance

Une cavité résonante a une fréquence de résonance spécifique à laquelle elle stocke l'énergie le plus efficacement. Lorsque la fréquence du générateur de micro-ondes correspond à la fréquence de résonance de la cavité, les ondes à l'intérieur se renforcent mutuellement, créant une onde stationnaire puissante avec une intensité de champ E très élevée à un emplacement prévisible.

Pourquoi les changements physiques exigent une compensation

La fréquence de résonance de votre cavité n'est pas une constante fixe. Elle est très sensible aux conditions physiques et électriques qui y règnent.

Impact de la taille de la cavité

L'influence la plus directe sur la fréquence de résonance est la géométrie physique de la cavité. Tout changement dans les dimensions du réacteur, qu'il soit intentionnel (remplacement d'une pièce) ou involontaire (dilatation thermique), déplacera la fréquence de résonance.

Impact de la position de la base de l'échantillon

L'introduction ou le déplacement de tout matériau conducteur ou diélectrique, tel que l'étage de l'échantillon ou le substrat lui-même, modifie la distribution du champ électromagnétique. Ce changement dans la géométrie du champ interne modifie efficacement la "taille électrique" de la cavité, déplaçant ainsi sa fréquence de résonance et modifiant son impédance.

L'influence propre du plasma

Le plasma lui-même possède des propriétés diélectriques uniques. Sa taille, sa densité et sa température ne sont pas statiques ; elles changent dynamiquement pendant le processus. Cela signifie que le plasma agit comme une charge variable sur le système, provoquant ses propres changements subtils mais importants de résonance.

La boîte à outils de compensation : Fréquence et phase

Lorsqu'un changement physique provoque une désadaptation, la puissance est réfléchie et le plasma devient inefficace ou instable. La fréquence et la phase sont vos outils pour corriger cela.

Réglage de la fréquence : Trouver la nouvelle résonance

L'ajustement de la fréquence de la source de micro-ondes est le moyen direct de compenser un changement de la fréquence de résonance de la cavité. En balayant la fréquence, vous êtes essentiellement en train de "chercher" le nouveau pic de résonance où le couplage d'énergie est le plus efficace.

C'est analogue à la resynchronisation d'une radio sur une nouvelle station après que la fréquence a dérivé. Votre objectif est de faire correspondre la fréquence de la source à la nouvelle fréquence naturelle de la cavité.

Ajustement de phase : Adapter l'impédance

L'ajustement de la phase concerne l'adaptation d'impédance. Pour que la puissance maximale soit transférée du générateur au plasma, l'impédance de la source doit correspondre à l'impédance de la cavité remplie de plasma. Les désadaptations entraînent la réflexion de la puissance.

Les déphaseurs, souvent sous la forme d'un syntoniseur à 3 stubs, sont utilisés pour annuler ces réflexions. En ajustant la phase, vous vous assurez que la puissance destinée au plasma lui est réellement délivrée.

Pièges courants et conséquences

Le fait de ne pas compenser correctement les changements du système entraîne des résultats prévisibles et néfastes.

La conséquence de la désadaptation : la puissance réfléchie

La conséquence la plus immédiate d'une désadaptation de résonance et d'impédance est un pic de puissance réfléchie. Cette puissance n'entre pas dans le plasma ; au lieu de cela, elle remonte le guide d'ondes vers le générateur de micro-ondes (magnétron ou source à semi-conducteurs), ce qui peut provoquer une surchauffe et des dommages.

Instabilité et non-uniformité du plasma

Un système mal réglé conduit à un plasma instable ou mal formé. Cela peut se manifester par une boule de plasma terne, scintillante, décentrée ou mal formée, entraînant directement un dépôt de matériau non uniforme et de faible qualité.

Courir après une cible mouvante

N'oubliez pas que même pendant un fonctionnement stable, le système change. À mesure que le réacteur chauffe, la dilatation thermique modifie minutieusement les dimensions de la cavité, ce qui fait dériver la fréquence de résonance. Cela nécessite des ajustements automatiques périodiques ou continus pour maintenir des conditions optimales.

Application à votre processus MPCVD

Votre approche du réglage doit dépendre de votre situation spécifique.

- Si vous mettez en service un nouveau système ou avez changé un composant majeur : Vous devez effectuer une ré-optimisation complète. Commencez par trouver la nouvelle fréquence de résonance à vide, puis allumez le plasma et ajustez de manière itérative la fréquence et la phase pour minimiser la puissance réfléchie.

- Si vous observez une dérive de processus ou une instabilité du plasma pendant un fonctionnement : La cause probable est une dérive thermique. Effectuez de petits ajustements itératifs de la fréquence et/ou de la phase pour ramener la puissance réfléchie à son minimum.

- Si vous ajustez l'étage de l'échantillon ou la taille du substrat pour une nouvelle recette : Attendez-vous à un décalage significatif de la résonance. Il ne s'agit pas d'un petit ajustement ; cela nécessite un ré-réglage délibéré de la fréquence et de la phase pour trouver le nouveau point de fonctionnement optimal.

Maîtriser cette boucle de rétroaction entre l'état physique du système et les paramètres de la source de micro-ondes est la clé d'un dépôt de matériau cohérent et de haute qualité.

Tableau récapitulatif :

| Type d'ajustement | Objectif | Impact sur le processus MPCVD |

|---|---|---|

| Réglage de la fréquence | Adapte la fréquence de résonance de la cavité | Maximise le couplage de puissance au plasma, réduit les réflexions |

| Ajustement de phase | Optimise l'adaptation d'impédance | Assure un transfert de puissance efficace, stabilise la formation du plasma |

Vous rencontrez des problèmes d'instabilité du plasma ou d'inefficacité de vos processus MPCVD ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un réglage précis pour vos besoins expérimentaux uniques, offrant un plasma stable et un dépôt de matériau supérieur. Contactez-nous dès aujourd'hui pour optimiser votre configuration MPCVD !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore