À la base, tous les éléments chauffants fonctionnent selon le même principe : ils sont conçus pour résister au passage de l'électricité, convertissant l'énergie électrique en chaleur. Cependant, leur conception physique – en particulier leur matériau, leur forme et leur boîtier – est méticuleusement élaborée pour répondre aux exigences uniques de chaque appareil, de la chaleur intense et concentrée d'un grille-pain à la chaleur douce et diffuse d'un radiateur d'appoint.

La conception d'un élément chauffant n'est jamais arbitraire. C'est un compromis délibéré entre quatre facteurs clés : la vitesse et l'intensité de chauffage requises, l'espace physique disponible, la durée de vie du matériau et, surtout, la sécurité de l'utilisateur.

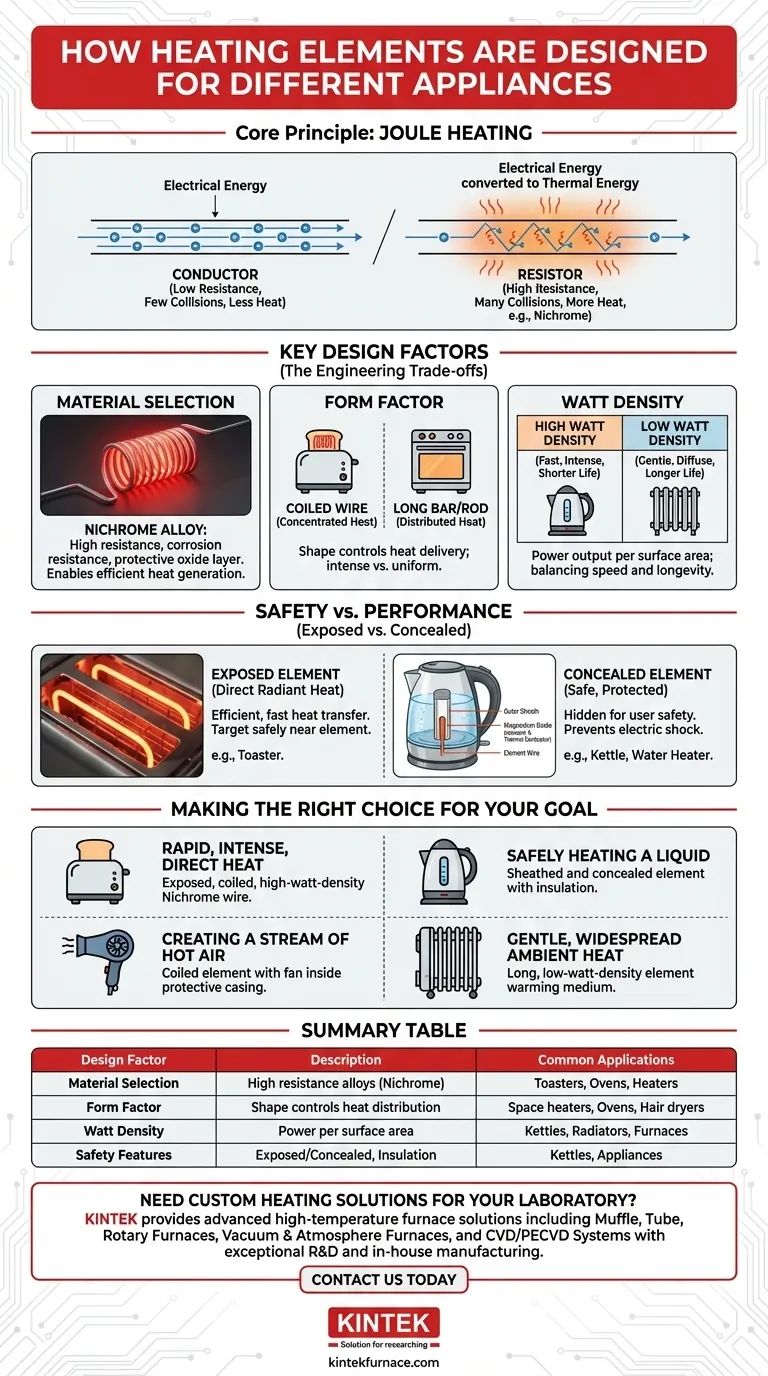

Le principe universel : le chauffage Joule

Chaque appareil qui génère de la chaleur à partir de l'électricité, qu'il s'agisse d'une bouilloire, d'un four ou d'un sèche-cheveux, repose sur un phénomène connu sous le nom de chauffage Joule.

La science de la résistance

Lorsqu'un courant électrique traverse un matériau, les électrons du courant entrent en collision avec les atomes de ce matériau. Dans un bon conducteur comme le cuivre, les électrons circulent facilement avec peu de collisions.

Dans une résistance, cependant, le matériau est spécifiquement choisi pour entraver ce flux. Ces collisions fréquentes provoquent la vibration des atomes, ce que nous percevons comme de la chaleur. C'est la conversion fondamentale de l'énergie électrique en énergie thermique.

Facteurs de conception clés pour tout élément chauffant

Bien que le principe soit universel, les ingénieurs manipulent trois variables principales pour adapter un élément à une tâche spécifique : le matériau, le facteur de forme et la densité de puissance.

Sélection des matériaux : le cœur de l'élément

Le matériau le plus couramment utilisé pour les éléments chauffants à haute température est un alliage appelé Nichrome (nickel-chrome).

Cet alliage est dominant pour deux raisons. Premièrement, il a une résistance électrique élevée, ce qui signifie qu'il génère une chaleur importante de manière efficace. Deuxièmement, lorsqu'il est chauffé, il forme une couche externe stable et protectrice d'oxyde de chrome qui l'empêche de se corroder et de se dégrader, assurant une longue durée de vie opérationnelle.

Facteur de forme : façonner la production de chaleur

La forme physique de l'élément est le choix de conception le plus évident et contrôle directement la manière dont la chaleur est délivrée.

-

Fils enroulés : Enrouler étroitement l'élément en une bobine concentre un long fil dans un petit espace. Cela crée une source de chaleur intense et rayonnante, parfaite pour des applications comme les grille-pain ou les radiateurs d'appoint où l'objectif est de chauffer rapidement une surface ou l'air directement devant elle.

-

Barres ou tiges longues : Des éléments droits et allongés sont utilisés lorsque l'objectif est de distribuer la chaleur uniformément sur une plus grande surface. On retrouve cette conception dans les fours, où l'élément doit cuire les aliments uniformément, ou dans les plinthes chauffantes qui réchauffent une pièce.

Densité de puissance : équilibrer puissance et durée de vie

La densité de puissance est la quantité de puissance de sortie par pouce carré de la surface de l'élément. C'est un compromis technique critique.

Une densité de puissance élevée assure un chauffage très rapide et intense, mais sollicite également davantage le matériau, ce qui peut raccourcir sa durée de vie. Une faible densité de puissance est plus douce pour l'élément, ce qui prolonge sa durée de vie et assure une chaleur plus diffuse et uniforme.

Comprendre les compromis : sécurité vs performance

La dernière considération de conception est souvent la plus importante : comment délivrer la chaleur efficacement sans créer de danger. Cela est géré en choisissant d'exposer ou de dissimuler l'élément.

Éléments exposés vs dissimulés

Un élément exposé, comme les fils incandescents d'un grille-pain, permet un transfert de chaleur radiante direct et efficace. C'est idéal lorsque la cible (une tranche de pain) peut être placée en toute sécurité près de l'élément.

Un élément dissimulé est caché à l'utilisateur pour des raisons de sécurité. Dans une bouilloire électrique, l'élément est gainé de métal pour éviter les chocs électriques en cas de contact avec l'eau. Dans un sèche-cheveux, il est enfermé dans le corps de l'appareil pour éviter tout contact et permettre à un ventilateur de souffler de l'air dessus, créant un flux d'air chaud.

Le rôle du gainage et de l'isolation

Les éléments dissimulés ne sont pas simplement cachés ; ils sont généralement enfermés dans une gaine métallique protectrice. L'espace entre le fil de l'élément et la gaine est rempli d'une poudre, souvent de l'oxyde de magnésium.

Cette poudre est un excellent isolant électrique mais un bon conducteur thermique. Elle empêche l'électricité d'atteindre la gaine extérieure tout en permettant à la chaleur de la traverser efficacement et en toute sécurité. Cette conception est fondamentale pour les appareils comme les chauffe-eau, les fours et les cafetières.

Faire le bon choix pour votre objectif

En comprenant ces principes fondamentaux, vous pouvez déconstruire la conception de presque tous les appareils de chauffage et comprendre les choix d'ingénierie qui les sous-tendent.

- Si l'objectif principal est une chaleur rapide, intense et directe : La conception privilégiera un fil de Nichrome exposé, enroulé, à haute densité de puissance, comme on le voit dans un grille-pain.

- Si l'objectif principal est de chauffer un liquide en toute sécurité : La conception utilisera un élément gainé et dissimulé pour éviter toute interaction entre l'électricité et l'eau, comme dans une bouilloire.

- Si l'objectif principal est de créer un flux d'air chaud : La conception associera un élément enroulé à un ventilateur à l'intérieur d'un boîtier protecteur, comme dans un sèche-cheveux ou un radiateur soufflant.

- Si l'objectif principal est une chaleur ambiante douce et diffuse : La conception utilisera un élément long, à faible densité de puissance, pour réchauffer un fluide comme l'huile ou l'air sur une grande surface, comme dans un radiateur à bain d'huile.

En fin de compte, chaque élément chauffant est une solution élégante à un problème thermique spécifique, parfaitement équilibrée pour son usage prévu.

Tableau récapitulatif :

| Facteur de conception | Description | Applications courantes |

|---|---|---|

| Sélection des matériaux | Utilise des alliages comme le Nichrome pour une haute résistance et une résistance à la corrosion. | Grille-pain, fours, radiateurs |

| Facteur de forme | La forme (par exemple, fils enroulés ou longues barres) contrôle la distribution et l'intensité de la chaleur. | Radiateurs d'appoint, fours, sèche-cheveux |

| Densité de puissance | Puissance par surface ; élevée pour un chauffage rapide, faible pour la longévité. | Bouilloires, radiateurs, fours industriels |

| Caractéristiques de sécurité | Éléments exposés ou dissimulés avec isolation pour la protection de l'utilisateur. | Bouilloires électriques, chauffe-eau, appareils électroménagers |

Besoin de solutions de chauffage personnalisées pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique