Oui, les fours rotatifs à chauffage indirect sont exceptionnellement bien adaptés au captage du carbone. Leur conception fondamentale est ce qui les rend si efficaces. Contrairement aux fours à chauffage direct où les gaz de combustion se mélangent au matériau traité, un four indirect chauffe le matériau de l'extérieur. Cela maintient le CO2 libéré par le processus (par exemple, de la calcination ou de la pyrolyse) séparé et non dilué, créant un flux concentré beaucoup plus facile et moins cher à capturer.

L'avantage principal n'est pas que le four lui-même capture le carbone, mais que sa conception produit un flux de CO2 de processus de haute pureté. Cela contourne élégamment la partie la plus coûteuse de nombreux efforts de captage du carbone : la séparation du CO2 de l'azote et de l'excès d'oxygène dans les gaz de combustion typiques.

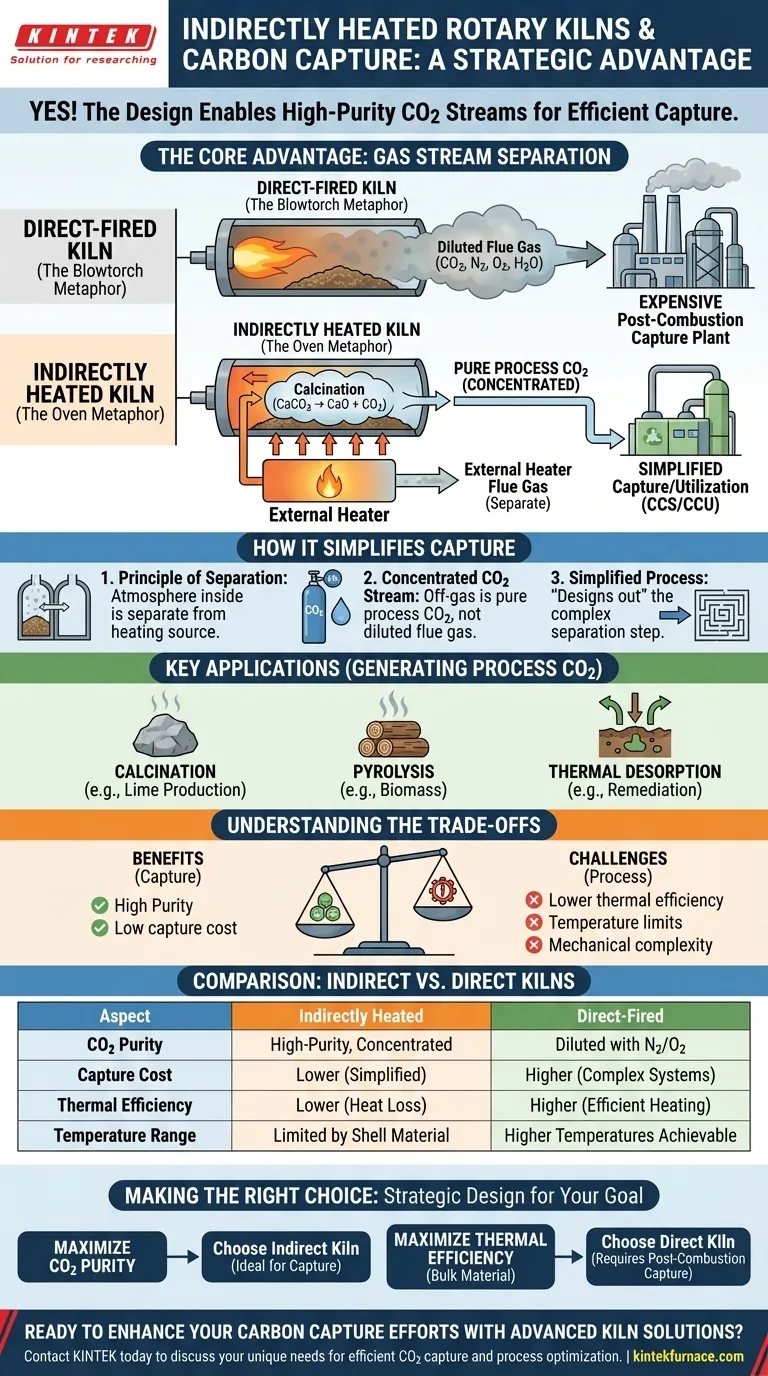

Comment les fours indirects permettent le captage du carbone

Pour comprendre leur valeur, vous devez d'abord saisir la différence fondamentale entre le fonctionnement des fours directs et indirects. Cette distinction est la clé de leur rôle dans la décarbonation.

Le principe de la séparation des flux gazeux

Un four à chauffage direct fonctionne comme un chalumeau géant, avec la flamme et les gaz de combustion chauds circulant directement sur et à travers le matériau. C'est très efficace pour le transfert de chaleur, mais cela mélange les gaz de combustion du processus avec les produits de combustion (CO2, vapeur d'eau et, surtout, de grands volumes d'azote de l'air).

Un four rotatif à chauffage indirect, en revanche, fonctionne davantage comme un four. La coque rotative est chauffée de l'extérieur, et cette chaleur est transférée à travers la paroi métallique vers le matériau qui y est brassé. L'atmosphère à l'intérieur du four est complètement séparée de la source de chauffage.

Produire un flux de CO2 concentré

Cette séparation est critique. Lorsqu'un processus comme la calcination a lieu à l'intérieur d'un four indirect (par exemple, le chauffage du calcaire, CaCO₃), la réaction libère du CO₂.

Étant donné qu'aucun gaz de combustion n'entre à l'intérieur du four, le gaz de combustion résultant est presque du CO₂ de processus pur, et non un gaz de combustion dilué. Ce flux de haute pureté peut être acheminé directement vers une unité de compression, d'utilisation ou de séquestration.

Simplifier l'ensemble du processus de captage

Dans une configuration conventionnelle avec un four à chauffage direct, le captage du carbone nécessite une grande et coûteuse usine d'absorption chimique "post-combustion" pour isoler le CO₂ du volume massif d'azote.

En utilisant un four indirect, vous concevez essentiellement le problème de séparation hors du système dès le départ. Cela rend l'ensemble du processus de captage et de stockage du carbone (CSC) ou d'utilisation du carbone (CCU) considérablement plus simple et plus économiquement viable.

Applications clés qui génèrent du CO2 de processus

Les fours indirects sont déployés dans diverses industries où le captage des émissions de processus est un objectif principal. Leur contrôle précis de la température les rend idéaux pour ces applications.

Calcination des minéraux

La calcination est un processus de décomposition thermique. Elle est utilisée pour produire de la chaux à partir de calcaire (CaCO₃ → CaO + CO₂) et dans d'autres étapes de traitement des minéraux qui libèrent du CO₂ en conséquence directe d'un changement chimique, et non de la combustion de carburant.

Pyrolyse et carbonisation

Lors du chauffage de matériaux organiques comme la biomasse, les déchets de bois ou les boues d'épuration en l'absence d'oxygène (pyrolyse), un four indirect libère des composés volatils. Le flux gazeux résultant est souvent riche en CO₂ et autres hydrocarbures, qui peuvent être capturés ou raffinés.

Désorption thermique et remédiation

Les fours indirects sont utilisés pour nettoyer les sols contaminés ou les déchets industriels. Le chauffage du matériau libère les polluants pour la collecte et le traitement. L'atmosphère contrôlée empêche la combustion indésirable et simplifie la gestion du flux de gaz de combustion, permettant le captage du CO₂ si des matériaux carbonés sont présents.

Comprendre les compromis

Bien qu'idéaux pour le captage du carbone, les fours indirects ne sont pas une solution universelle. Une évaluation objective nécessite de comprendre leurs limites.

Efficacité thermique

Parce que la chaleur doit être conduite à travers la lourde enveloppe en acier du four, le chauffage indirect est généralement moins efficace thermiquement que le chauffage direct. Plus d'énergie peut être perdue dans l'environnement, augmentant potentiellement la consommation de carburant pour les brûleurs externes.

Limitations de température

La température maximale réalisable à l'intérieur d'un four indirect est limitée par la science des matériaux de l'enveloppe du four elle-même. Des alliages haute performance sont nécessaires pour les applications à haute température, ce qui augmente les coûts. Les fours à chauffage direct peuvent souvent atteindre des températures de processus plus élevées plus facilement.

Complexité mécanique et échelle

La conception d'un four indirect, avec son atmosphère scellée et sa jaquette de chauffage externe, est plus complexe qu'un simple tube à chauffage direct. Assurer une étanchéité parfaite pour éviter les fuites d'air — ce qui diluerait le flux de CO₂ — est une considération de maintenance critique et continue.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de votre objectif principal, car le choix optimal implique d'équilibrer l'efficacité, le coût et l'impact sur la décarbonation.

- Si votre objectif principal est de maximiser la pureté du CO2 pour le captage : Un four à chauffage indirect est le choix supérieur car il produit intrinsèquement un flux de CO2 concentré, réduisant considérablement les coûts de séparation en aval.

- Si votre objectif principal est de maximiser l'efficacité thermique pour un matériau en vrac : Un four à chauffage direct peut être plus économique, à condition que vous soyez prêt à investir dans un système de captage post-combustion distinct et à grande échelle pour gérer les gaz de combustion dilués.

- Si votre objectif principal est de traiter des matériaux sensibles à la chaleur : Un four indirect offre un chauffage doux et uniforme sans impact de flamme, ce qui en fait la solution idéale pour le contrôle qualité, avec l'avantage d'être prêt pour le captage.

En fin de compte, l'utilisation d'un four rotatif à chauffage indirect est un choix de conception stratégique qui conçoit proactivement une solution de captage du carbone directement à la source.

Tableau récapitulatif :

| Aspect | Fours à chauffage indirect | Fours à chauffage direct |

|---|---|---|

| Pureté du CO2 | Flux concentré de haute pureté | Dilué avec de l'azote et de l'oxygène |

| Coût de captage | Inférieur grâce à une séparation simplifiée | Supérieur, nécessite des systèmes post-combustion |

| Applications | Calcination, pyrolyse, désorption thermique | Traitement de matériaux en vrac |

| Efficacité thermique | Inférieure, plus de perte de chaleur | Supérieure, chauffage plus efficace |

| Plage de température | Limitée par les matériaux de l'enveloppe | Peut atteindre des températures plus élevées |

Prêt à améliorer vos efforts de captage du carbone avec des solutions de fours haute température sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des équipements avancés tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, vous aidant à réaliser un captage efficace du CO2 et une optimisation des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire ou à votre processus industriel !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre