En substance, l'acier inoxydable est fondu dans un four de fusion par induction sous vide (VIM) pour atteindre un niveau de pureté et de contrôle métallurgique impossible avec les techniques de fusion à l'air conventionnelles. Ce processus est essentiel pour créer des alliages de haute performance en éliminant systématiquement les impuretés nocives – en particulier les gaz dissous comme l'oxygène et l'azote – qui dégradent les propriétés mécaniques et la résistance à la corrosion.

Le but principal de l'utilisation d'un four VIM n'est pas seulement de faire fondre le métal, mais de le raffiner activement dans un vide contrôlé. Cet environnement est la clé pour éliminer les éléments indésirables qui compromettraient autrement l'intégrité de l'acier inoxydable dans ses applications les plus exigeantes.

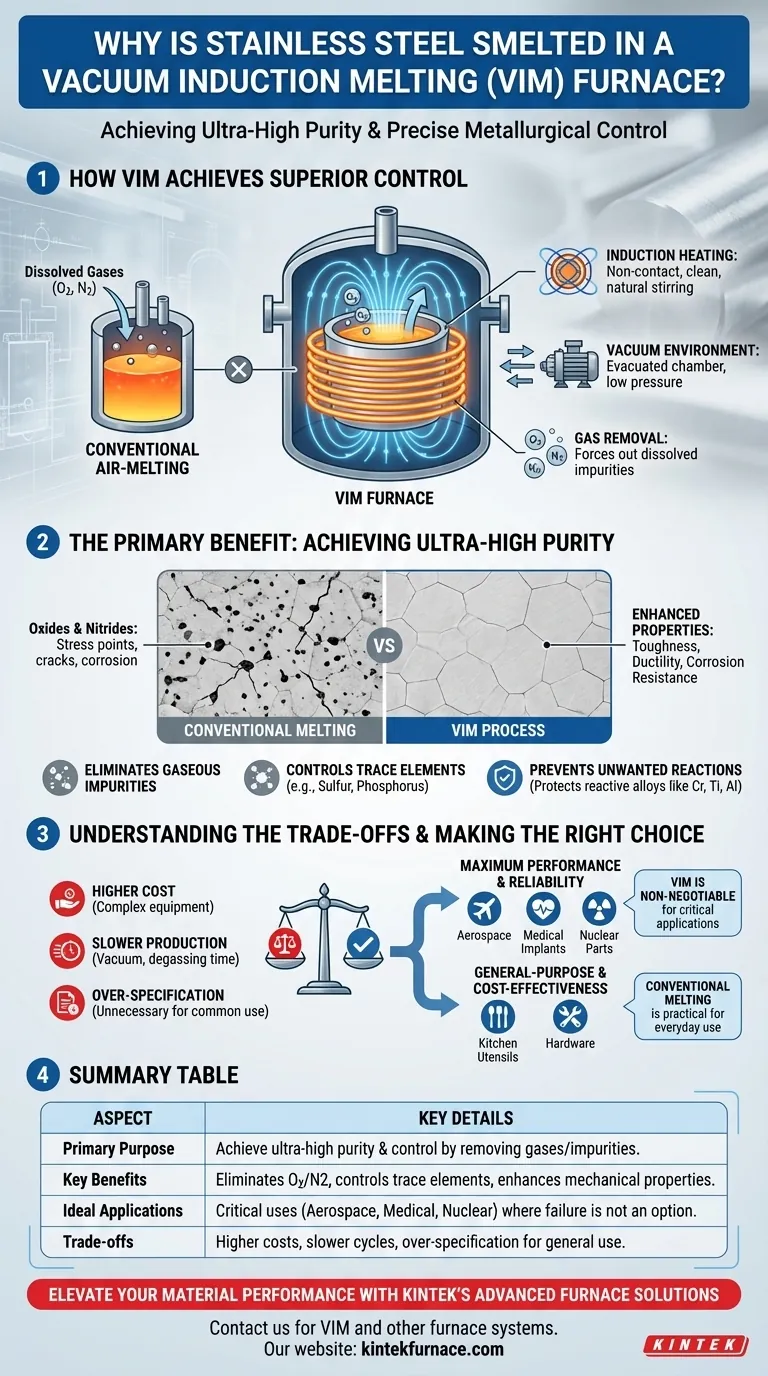

Comment le VIM assure un contrôle supérieur

Le processus VIM combine deux technologies clés – le chauffage par induction et un environnement sous vide poussé – pour créer un processus de fusion exceptionnellement propre et précisément contrôlé.

Le rôle du chauffage par induction

Le chauffage par induction utilise de puissants champs magnétiques pour générer de la chaleur directement dans le métal lui-même. Cette méthode est intrinsèquement propre, car le matériau ne touche jamais une flamme ou un arc électrique.

Ce chauffage sans contact permet d'isoler physiquement le métal de la bobine de chauffage. De manière cruciale, il crée également une action d'agitation électromagnétique naturelle dans le bain en fusion, qui expose constamment de nouveaux matériaux à la surface.

La fonction critique du vide

La chambre du four est évacuée à une très basse pression. Cet environnement sous vide est le principal moteur du processus de raffinage.

En abaissant drastiquement la pression au-dessus de l'acier en fusion, il force les gaz dissous comme l'oxygène et l'azote à sortir du métal liquide, un peu comme l'ouverture d'une boisson gazeuse libère le CO2 dissous.

Le principal avantage : atteindre une pureté ultra-élevée

La combinaison d'un chauffage propre et d'un environnement sous vide donne un produit final avec une composition chimique exceptionnellement pure et précisément contrôlée.

Élimination des impuretés gazeuses

Le bénéfice le plus significatif du VIM est l'élimination de l'oxygène et de l'azote dissous. Dans la fusion conventionnelle, ces gaz forment des inclusions non métalliques microscopiques (oxydes et nitrures).

Ces inclusions agissent comme des points de concentration de contraintes dans la structure du métal, créant des sites d'initiation pour les fissures de fatigue et la corrosion, limitant ainsi les performances ultimes du matériau.

Contrôle des oligo-éléments volatils

L'environnement sous vide aide également à éliminer ou à contrôler d'autres oligo-éléments indésirables à haute pression de vapeur, tels que le soufre et le phosphore.

En minimisant ces impuretés, le processus VIM améliore considérablement la ténacité, la ductilité et la résistance de l'acier inoxydable à la piqûre et à la corrosion caverneuse.

Prévention des réactions indésirables

Les aciers inoxydables de haute performance contiennent souvent des éléments d'alliage réactifs comme le chrome, le titane ou l'aluminium.

La fusion sous vide empêche ces éléments précieux et soigneusement mesurés de réagir avec l'oxygène atmosphérique et de se transformer en oxydes inutiles, garantissant qu'ils contribuent pleinement aux propriétés recherchées de l'alliage.

Comprendre les compromis

Bien que le VIM produise un matériau supérieur, il s'agit d'un processus spécialisé avec des compromis clairs qui le rendent adapté uniquement à des applications spécifiques.

Coût d'exploitation plus élevé

Les fours VIM sont considérablement plus complexes et coûteux à construire et à exploiter que les fours de fusion à l'air standard, en raison de la nécessité de chambres à vide robustes et de systèmes de pompage.

Cycles de production plus lents

Le processus de création du vide, de contrôle minutieux de la fusion et de dégazage complet prend considérablement plus de temps qu'une fusion conventionnelle. Il en résulte un débit plus faible et des coûts unitaires plus élevés.

Sur-spécification pour une utilisation courante

Pour de nombreuses applications quotidiennes, telles que les ustensiles de cuisine, les panneaux architecturaux ou la quincaillerie à usage général, la pureté extrême offerte par le VIM est inutile. Les propriétés de l'acier inoxydable fondu à l'air standard sont plus que suffisantes.

Faire le bon choix pour votre objectif

La décision de spécifier un acier inoxydable produit par VIM dépend entièrement des exigences de performance et du risque de défaillance du composant final.

- Si votre objectif principal est une performance et une fiabilité maximales : Le VIM est non négociable pour les applications critiques comme les composants aérospatiaux, les implants médicaux ou les pièces nucléaires où une défaillance matérielle pourrait être catastrophique.

- Si votre objectif principal est une utilisation générale et une rentabilité : Un acier inoxydable fondu et raffiné de manière conventionnelle (par exemple, par un processus de décarburation à l'oxygène argon) est presque toujours le choix le plus pratique et le plus économique.

En fin de compte, l'emploi de la fusion par induction sous vide est un investissement stratégique dans la certitude métallurgique pour les applications où il n'y a pas de marge d'erreur.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif principal | Atteindre une pureté ultra-élevée et un contrôle métallurgique précis en éliminant les gaz dissous et les impuretés. |

| Avantages clés | Élimine l'oxygène et l'azote, contrôle les oligo-éléments, prévient les réactions indésirables et améliore les propriétés mécaniques et la résistance à la corrosion. |

| Applications idéales | Utilisations critiques comme les composants aérospatiaux, les implants médicaux et les pièces nucléaires où l'échec n'est pas une option. |

| Compromis | Coûts plus élevés, cycles de production plus lents et sur-spécification pour les applications à usage général. |

Améliorez la performance de vos matériaux avec les solutions de fours avancées de KINTEK

Travaillez-vous sur des projets à enjeux élevés dans les secteurs aérospatial, médical ou nucléaire où la pureté et la fiabilité des matériaux sont primordiales ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

En vous associant à nous, vous bénéficierez de :

- Qualité des matériaux améliorée : Atteignez une pureté et un contrôle supérieurs dans votre production d'acier inoxydable et d'alliages.

- Solutions personnalisées : Conceptions de fours adaptées à vos besoins d'application spécifiques.

- Performances fiables : Assurez la sécurité et l'efficacité dans les environnements critiques grâce à notre technologie de pointe.

Ne faites aucun compromis sur la qualité—contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes de fusion par induction sous vide et autres systèmes de fours peuvent faire avancer vos innovations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5