En bref, un contrôle précis de la température est le facteur le plus important pour garantir la qualité, la cohérence et l'intégrité structurelle des matériaux traités dans un four à creuset. Il transforme le processus d'un art en une science, garantissant que le produit final répond aux spécifications exactes en prévenant les défauts et en assurant l'obtention des propriétés chimiques et physiques souhaitées.

Le problème fondamental est que la température ne concerne pas seulement la fusion ; c'est une variable de processus critique. Chaque degré de déviation peut altérer la composition finale d'un matériau, introduire des défauts structurels et entraîner un gaspillage d'énergie et de matériaux, rendant un contrôle précis fondamental pour la qualité et l'efficacité opérationnelle.

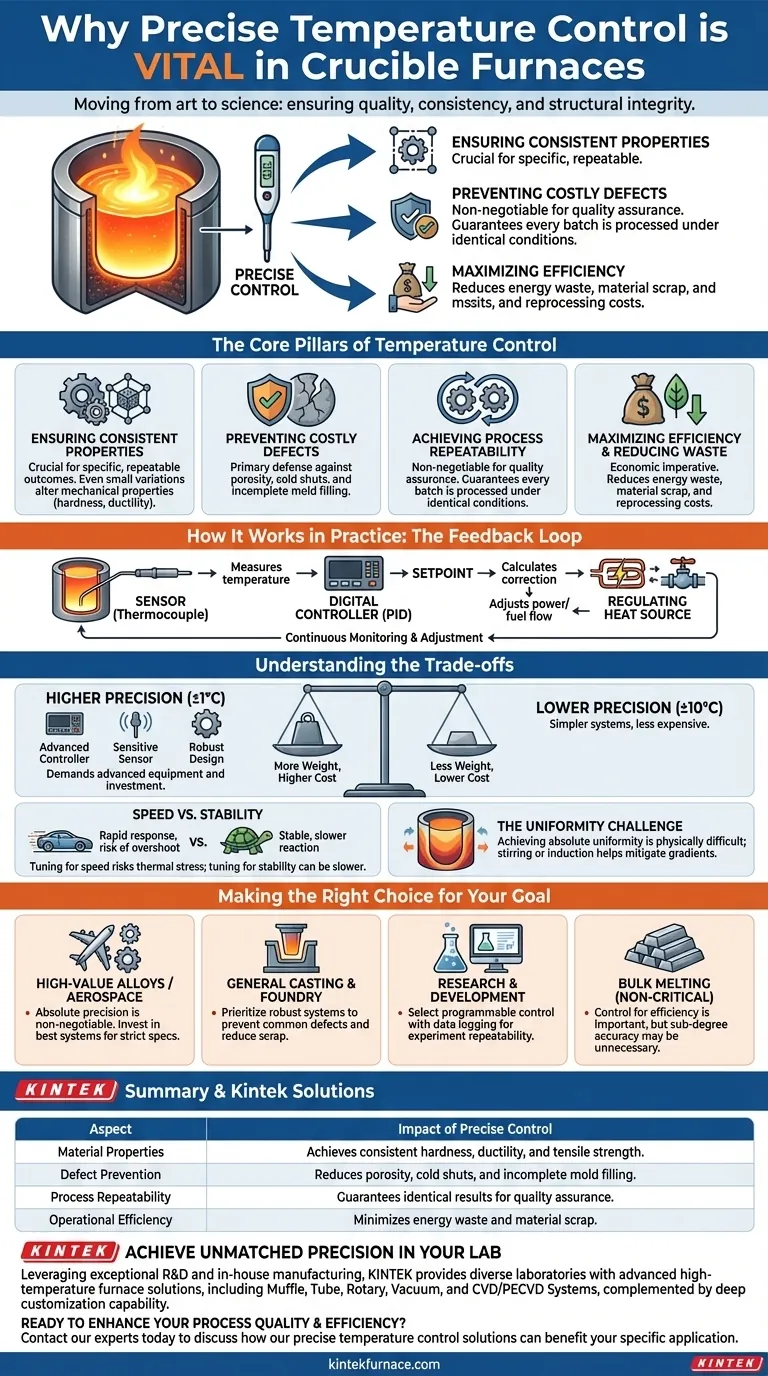

Les piliers fondamentaux du contrôle de la température

Comprendre pourquoi la précision est importante nécessite d'examiner comment la température impacte directement le matériau au niveau microscopique et macroscopique. Elle influence tout, de la composition chimique à la forme finale de la pièce coulée.

Assurer des propriétés matérielles cohérentes

Une gestion précise de la température est cruciale pour obtenir un résultat spécifique et reproductible. Pour les alliages métalliques, même de petites variations de température peuvent modifier considérablement les propriétés mécaniques finales, telles que la dureté, la ductilité et la résistance à la traction.

Une surchauffe peut brûler des éléments d'alliage critiques, modifiant la composition du matériau. Une sous-chauffe peut entraîner une réaction incomplète ou une structure cristalline inappropriée, ne produisant pas les caractéristiques souhaitées.

Prévenir les défauts coûteux

De nombreux défauts courants de coulée et de matériaux sont une conséquence directe d'un mauvais contrôle de la température. Maintenir une température stable et correcte est votre principale défense contre ces problèmes.

Des défauts comme la porosité sont souvent causés par des gaz dissous qui se dégagent de la solution lorsque le métal refroidit. Des températures de coulée incorrectes exacerbent ce problème. De même, des températures trop basses peuvent provoquer une solidification prématurée du matériau, entraînant un remplissage incomplet du moule et des "soudures froides".

Atteindre la répétabilité du processus

Pour la fabrication industrielle et la recherche scientifique, la capacité à reproduire les résultats est non négociable. Un contrôle précis de la température garantit que chaque lot est traité dans des conditions thermiques identiques.

Cette répétabilité est le fondement de l'assurance qualité. Elle garantit que la première pièce produite est identique à la dernière, une exigence critique pour des industries comme l'aérospatiale, le médical et l'électronique.

Maximiser l'efficacité et réduire les déchets

Le contrôle de la température est également un impératif économique. Surchauffer un four est un gaspillage d'énergie important, augmentant les coûts opérationnels sans aucun avantage supplémentaire pour le produit.

De plus, en prévenant les défauts et en assurant un remplissage complet du moule, un contrôle précis minimise la quantité de matériaux mis au rebut. Cela réduit les déchets et l'énergie nécessaire au retraitement, conduisant à une opération plus efficace et durable.

Comment le contrôle de la température fonctionne en pratique

Les fours modernes atteignent cette précision grâce à une boucle de rétroaction sophistiquée. Ce système mesure et ajuste constamment l'apport d'énergie pour maintenir la température à un point de consigne souhaité.

La boucle capteur et contrôleur

Le cœur du système est un thermocouple, un capteur robuste placé à l'intérieur du four pour mesurer la température en temps réel du matériau ou de la chambre.

Cette lecture de température est envoyée à un contrôleur numérique (souvent un contrôleur PID), qui compare la température réelle au point de consigne défini par l'utilisateur. Il calcule ensuite la correction nécessaire.

Régulation de la source de chaleur

Basé sur le calcul du contrôleur, le système ajuste la puissance délivrée à la source de chaleur. Dans un four électrique, cela signifie réguler le courant circulant vers les éléments chauffants.

Dans un four à gaz, le contrôleur manipule des vannes qui gèrent le débit de combustible et d'air vers les brûleurs, augmentant ou diminuant la flamme pour maintenir la température cible.

Comprendre les compromis

Bien qu'essentielle, l'obtention d'une grande précision implique un équilibre entre le coût, les performances et les limitations physiques. Aucun système n'est parfait, et comprendre ses contraintes est essentiel pour une utilisation efficace.

Le coût de la précision

Une plus grande précision exige un équipement plus avancé. Un système capable de maintenir une température à ±1°C nécessite un thermocouple plus sensible, un contrôleur PID plus sophistiqué et potentiellement une conception de four plus robuste qu'un système qui n'a besoin d'être précis qu'à ±10°C.

Vitesse vs Stabilité

Un système de contrôle doit être "réglé". Un système réglé pour une réponse rapide peut atteindre le point de consigne rapidement mais risque de le dépasser, provoquant un stress thermique. Un système réglé pour la stabilité évitera le dépassement mais pourra réagir plus lentement aux changements de température.

Le défi de l'uniformité

Même avec un contrôleur parfait, atteindre une uniformité de température absolue dans un grand creuset de métal en fusion est physiquement difficile. Il y aura toujours un léger gradient de température entre le matériau près des éléments chauffants et le matériau au centre. L'agitation ou les courants d'induction peuvent aider à atténuer cela, mais cela reste une considération clé.

Faire le bon choix pour votre objectif

Le niveau de précision requis est directement lié à votre application. Utilisez votre objectif final pour déterminer comment prioriser le contrôle de la température dans votre processus.

- Si votre objectif principal est les alliages de haute valeur ou les pièces aérospatiales : Une précision absolue est non négociable. Investissez dans le meilleur système de contrôle possible pour répondre aux spécifications métallurgiques strictes et prévenir les défaillances.

- Si votre objectif principal est la fonderie et le moulage général : Priorisez un système robuste qui prévient les défauts courants comme la porosité et assure un bon écoulement du moule pour réduire les taux de rebut.

- Si votre objectif principal est la recherche et le développement : Choisissez un système avec un contrôle programmable et un enregistrement des données pour assurer la répétabilité des expériences et fournir des données précises pour l'analyse.

- Si votre objectif principal est la fusion en vrac de matériaux non critiques : Le contrôle est toujours important pour l'efficacité énergétique et la prévention d'une surchauffe excessive, mais une précision inférieure au degré peut être une dépense inutile.

En fin de compte, un contrôle précis de la température est le fondement sur lequel repose un traitement thermique prévisible, de haute qualité et efficace.

Tableau récapitulatif :

| Aspect | Impact d'un contrôle précis de la température |

|---|---|

| Propriétés des matériaux | Atteint une dureté, une ductilité et une résistance à la traction constantes. |

| Prévention des défauts | Réduit la porosité, les soudures froides et le remplissage incomplet du moule. |

| Répétabilité du processus | Garantit des résultats identiques pour l'assurance qualité. |

| Efficacité opérationnelle | Minimise le gaspillage d'énergie et les rebuts de matériaux. |

Atteignez une précision inégalée dans votre laboratoire

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Prêt à améliorer la qualité et l'efficacité de votre processus ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de contrôle précis de la température peuvent bénéficier à votre application spécifique.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est l'importance des équipements de four à haute température dans les tests d'électrodes ? Assurer des performances industrielles maximales

- Quel rôle joue une étuve à moufle dans la synthèse de carbonisation du biochar d'écorce d'orange ? Pyrolyse thermique de précision

- Comment un four à moufle industriel contribue-t-il au traitement thermique des supports en γ-Al2O3 ? Optimisation de la transition de phase

- Pourquoi le contrôle de la vitesse de refroidissement est-il essentiel dans les fours à moufle haute température ? Assurer une comparaison précise des matériaux et la stabilité des phases

- Quel est le but des fours à incinération ? Réaliser une analyse précise des cendres pour la qualité des matériaux

- Pourquoi un four à moufle haute température est-il nécessaire pour la synthèse de SiO2@CuO/g-C3N4 ? Atteindre une transformation de phase de précision

- Comment un four à moufle est-il utilisé dans la calcination en deux étapes pour les nanofeuillets de C3N4 ? Guide de synthèse thermique de précision

- Quel type de four a été choisi pour le recuit de matériaux à base de silicium et quelles étaient les exigences clés ? Découvrez la solution idéale pour une pureté à haute température