L'avantage déterminant du PECVD est sa capacité à fonctionner à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) conventionnel. En utilisant le plasma plutôt qu'une chaleur élevée pour entraîner les réactions chimiques nécessaires, le PECVD peut déposer des films minces sur des matériaux sensibles à la température tels que les plastiques et les polymères sans provoquer leur fusion, leur déformation ou leur dégradation.

Le défi fondamental dans le revêtement de matériaux sensibles est que les méthodes de dépôt traditionnelles nécessitent une chaleur extrême, ce qui détruirait le substrat. Le PECVD résout ce problème en remplaçant l'énergie thermique brute par l'énergie ciblée d'un plasma, permettant des revêtements de haute qualité à des températures suffisamment basses pour être sans danger pour les plastiques et autres matériaux délicats.

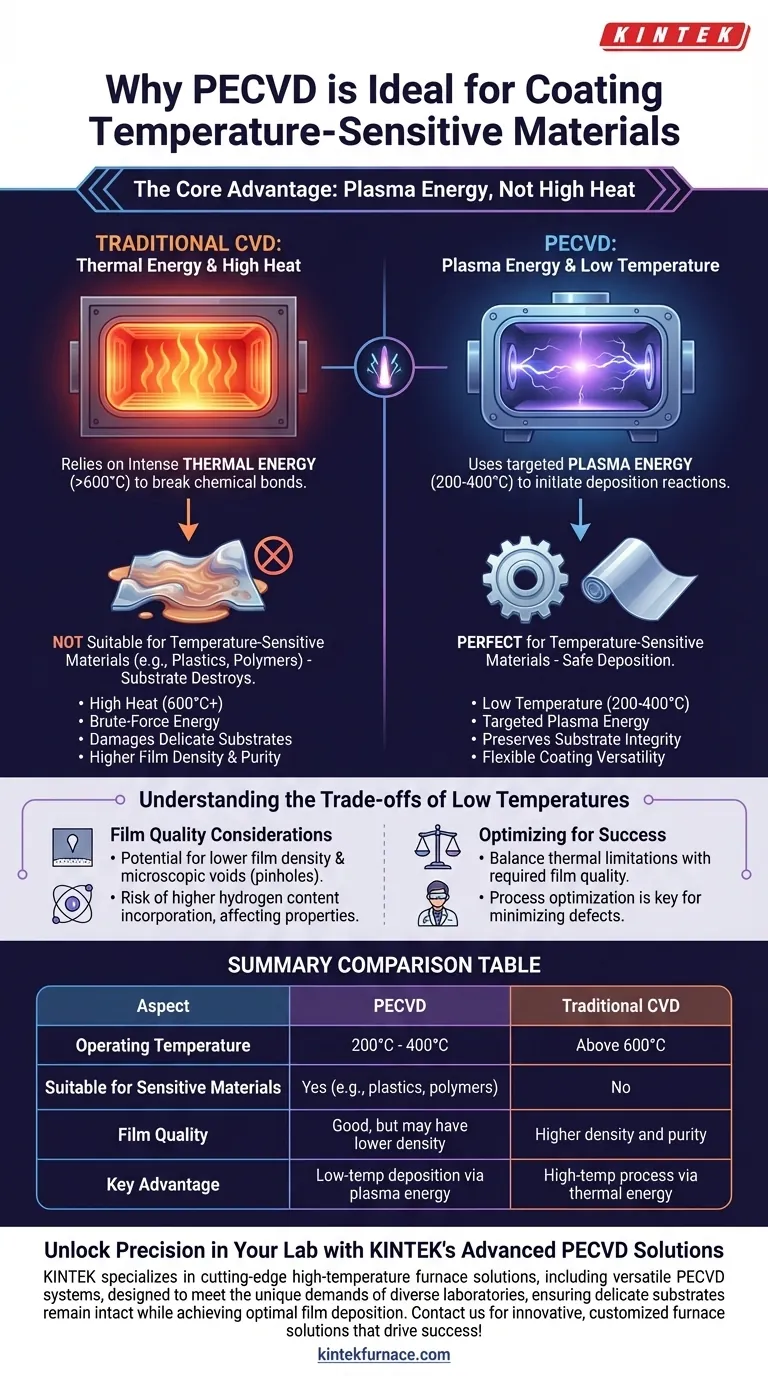

Le principe de base : Énergie plasma contre énergie thermique

Pour comprendre pourquoi le PECVD est si efficace, vous devez d'abord saisir la différence fondamentale dans la manière dont il fournit de l'énergie par rapport à son homologue traditionnel.

Comment fonctionne le CVD traditionnel

Le dépôt chimique en phase vapeur (CVD) traditionnel repose uniquement sur l'énergie thermique. Des gaz précurseurs sont introduits dans un four à haute température, fonctionnant généralement au-dessus de 600°C.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques des gaz, leur permettant de réagir et de se déposer sous forme de film mince solide sur un substrat.

L'alternative PECVD : Énergie plasma

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) génère cette énergie d'activation d'une manière complètement différente. Il fonctionne dans une chambre à vide à une température beaucoup plus basse, généralement entre 200°C et 400°C.

Au lieu de la simple chaleur, un champ électrique est appliqué aux gaz précurseurs, arrachant des électrons aux atomes et créant un plasma. Ce plasma est un état de la matière très énergétique contenant des ions et des électrons libres.

Le résultat : Un processus à basse température

Les particules énergétiques au sein du plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions transfèrent suffisamment d'énergie pour rompre les liaisons chimiques et initier la réaction de dépôt.

Parce que le plasma fournit l'énergie nécessaire, le système ne dépend plus d'une chaleur extrême. C'est le mécanisme clé qui permet au PECVD de revêtir avec succès des matériaux qui ne peuvent pas supporter les températures élevées du CVD conventionnel.

Comprendre les compromis des températures plus basses

Bien que la capacité du PECVD à fonctionner à basse température soit son principal avantage, elle n'est pas sans compromis. La température de dépôt influence directement la qualité du film final.

Qualité du film et température

En règle générale, les films déposés à des températures plus élevées sont de meilleure qualité. Ils ont tendance à être plus denses, plus stables et contiennent moins d'impuretés.

L'abaissement de la température de dépôt dans le PECVD, bien que nécessaire pour les substrats sensibles, peut affecter les caractéristiques du film final.

Le risque de trous d'épingle et de défauts

Les films cultivés à l'extrémité inférieure de la plage de température du PECVD sont plus susceptibles d'être moins denses et peuvent contenir des vides microscopiques ou des trous d'épingle (pinholes).

Cette densité plus faible peut affecter la performance du film en tant que couche barrière et peut nécessiter une optimisation du processus pour être atténuée.

Teneur en hydrogène et son impact

Dans de nombreux processus PECVD, tels que le dépôt de nitrure de silicium (SiN) ou de dioxyde de silicium (SiO₂), les gaz précurseurs contiennent de l'hydrogène. À des températures plus basses, une plus grande partie de cet hydrogène peut s'incorporer dans le film en croissance.

Cet hydrogène résiduel peut modifier les propriétés électriques, la transparence optique et la contrainte mécanique du film, ce qui est une considération critique pour les applications en microélectronique et en optique.

Faire le bon choix pour votre objectif

Votre choix de méthode de dépôt doit équilibrer les limites thermiques de votre substrat avec la qualité et la pureté requises de la couche mince.

- Si votre objectif principal est de préserver un substrat sensible à la température : Le PECVD est le choix supérieur et souvent le seul, mais vous devez être prêt à optimiser le processus pour minimiser les défauts associés aux températures plus basses.

- Si votre objectif principal est d'obtenir la plus haute densité et pureté de film possible : Un processus à température plus élevée comme le CVD traditionnel est préférable, à condition que votre substrat puisse tolérer la chaleur intense.

- Si votre objectif principal est la polyvalence du revêtement : Le PECVD est exceptionnellement flexible, capable de déposer une large gamme de matériaux, y compris des oxydes, des nitrures et même des polymères sur divers substrats.

En comprenant le compromis fondamental entre la température et la qualité du film, vous pouvez choisir avec confiance la méthode de dépôt qui correspond le mieux aux contraintes et aux objectifs de votre projet.

Tableau récapitulatif :

| Aspect | PECVD | CVD traditionnel |

|---|---|---|

| Température de fonctionnement | 200°C - 400°C | Supérieure à 600°C |

| Convient aux matériaux sensibles à la température | Oui (ex. : plastiques, polymères) | Non |

| Qualité du film | Bonne, mais peut avoir une densité et une teneur en hydrogène plus faibles | Densité et pureté plus élevées |

| Avantage clé | Utilise l'énergie du plasma pour un dépôt à basse température | Repose sur l'énergie thermique pour les processus à haute température |

Débloquez la précision dans votre laboratoire avec les solutions PECVD avancées de KINTEK

Vous travaillez avec des matériaux sensibles à la température tels que les plastiques ou les polymères et avez besoin de revêtements fiables et de haute qualité sans risque de dommage ? KINTEK est spécialisée dans les solutions de fours à haute température de pointe, y compris nos systèmes PECVD polyvalents, conçus pour répondre aux exigences uniques de divers laboratoires.

-

Pourquoi choisir KINTEK ? Nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes PECVD avancés qui fonctionnent à basse température (200°C - 400°C), garantissant que vos substrats délicats restent intacts tout en obtenant un dépôt de film optimal. Notre solide capacité de personnalisation approfondie nous permet d'adapter précisément les solutions à vos exigences expérimentales, que vous soyez dans les domaines de la microélectronique, de l'optique ou de la science des matériaux.

-

Notre gamme de produits : Au-delà du PECVD, nous proposons une gamme complète comprenant des fours à moufle, à tubes, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous conçus pour améliorer l'efficacité et la précision de votre laboratoire.

Ne laissez pas les limites thermiques freiner votre recherche — associez-vous à KINTEK pour des solutions de fours innovantes et personnalisées qui favorisent le succès. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques et élever les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces