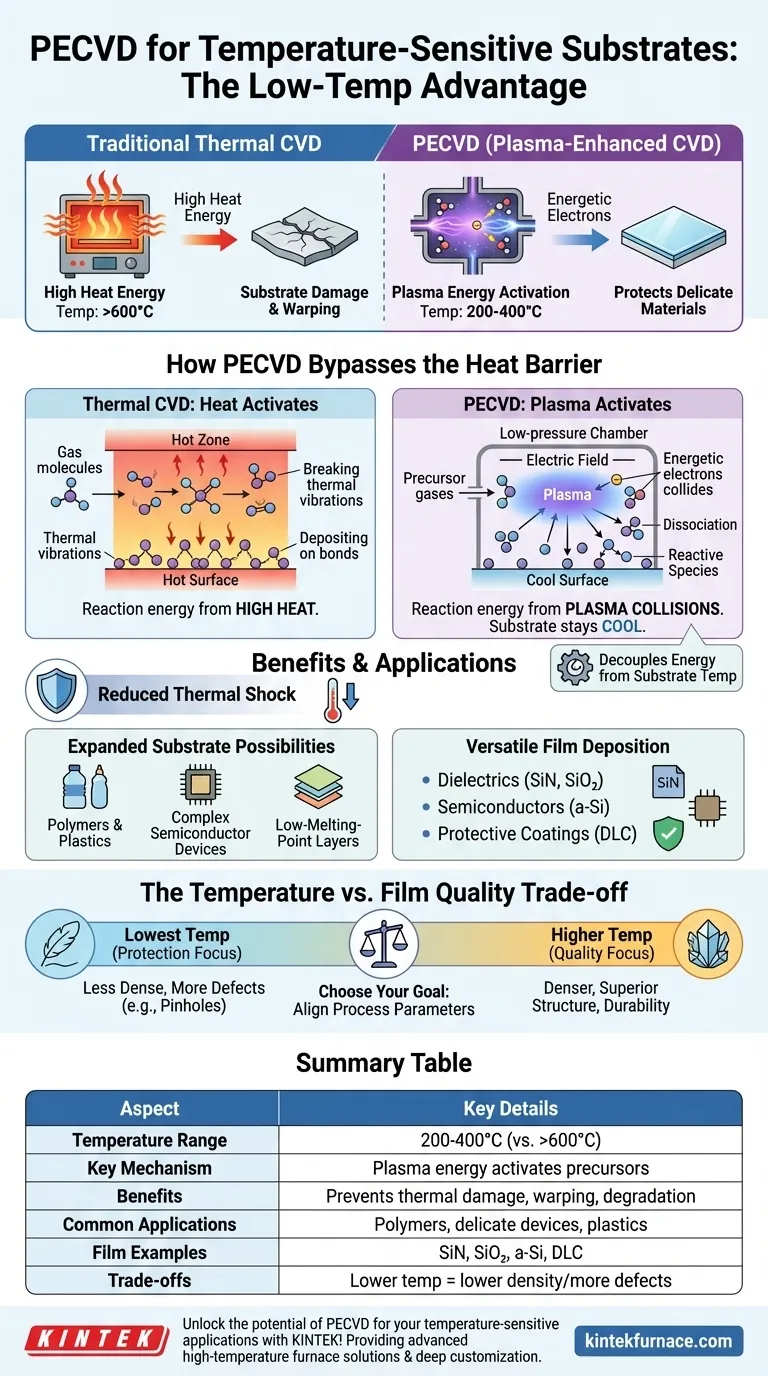

Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est particulièrement adapté aux substrats sensibles à la température car il remplace la chaleur intense par l'énergie du plasma. Cette différence fondamentale lui permet de piloter les réactions chimiques nécessaires au dépôt de films à des températures significativement plus basses (généralement 200-400°C) par rapport au dépôt chimique en phase vapeur (CVD) traditionnel, qui nécessite souvent 600°C ou plus. Cela prévient les dommages thermiques, la déformation ou la dégradation des matériaux délicats.

L'avantage critique du PECVD est sa capacité à découpler l'énergie de réaction de la température du substrat. En utilisant un plasma énergisé pour décomposer les gaz précurseurs au lieu d'une chaleur élevée, il permet un revêtement de haute qualité sur des matériaux qui seraient autrement détruits par les procédés de dépôt conventionnels.

Comment le PECVD contourne la barrière des hautes températures

Le rôle du plasma, pas de la chaleur

Dans le CVD thermique traditionnel, les températures élevées sont essentielles. Cette chaleur fournit l'énergie brute nécessaire pour briser les liaisons chimiques des gaz précurseurs, leur permettant de réagir et de former un film solide sur la surface du substrat.

Le PECVD crée cette énergie d'une manière complètement différente. Il introduit des gaz précurseurs dans une chambre à basse pression, puis applique un champ électrique, transformant le gaz en un plasma.

Activation des précurseurs avec l'énergie du plasma

Ce plasma est un état de la matière hautement énergétique contenant des électrons libres, des ions et des radicaux neutres. Les électrons énergétiques entrent en collision avec les molécules de gaz précurseurs, les brisant.

Ce processus, connu sous le nom de dissociation, crée les espèces chimiques réactives nécessaires au dépôt. Parce que l'énergie provient des collisions du plasma plutôt que des vibrations thermiques, le substrat lui-même peut rester à une température beaucoup plus basse.

Réduction du choc thermique

Au-delà de la température maximale, le PECVD protège également les substrats en minimisant le choc thermique. Le processus graduel à basse température évite les changements rapides de température qui peuvent provoquer la fissuration ou le délaminage de matériaux sensibles comme le verre ou les wafers de semi-conducteurs pré-traités.

L'impact pratique sur les matériaux et les applications

Extension des possibilités de substrats

La nature à basse température du PECVD permet de déposer des films sur une vaste gamme de substrats sensibles à la chaleur. Cela inclut des matériaux comme les polymères, les plastiques et les dispositifs semi-conducteurs complexes qui contiennent déjà des couches métalliques délicates à faible point de fusion.

Dépôt d'une gamme polyvalente de films

Le PECVD ne se limite pas à un ensemble de matériaux de niche. C'est un outil essentiel pour le dépôt de nombreux films critiques utilisés dans la technologie moderne.

Les exemples courants incluent :

- Diélectriques : Nitrure de silicium (SiN) et Dioxyde de silicium (SiO₂) pour l'isolation électrique.

- Semi-conducteurs : Silicium amorphe (a-Si) et Silicium microcristallin pour les cellules solaires et les transistors.

- Revêtements protecteurs : Carbone diamant (DLC) pour une résistance à l'usure exceptionnelle.

Comprendre les compromis : Température vs. Qualité du film

Bien que le PECVD soit un processus à basse température, il serait une erreur de supposer que la température n'a plus d'importance. Un compromis critique existe entre la température de dépôt et la qualité finale du film.

Les avantages des températures plus élevées

Même dans la fenêtre du PECVD, un fonctionnement à une température plus élevée (par exemple, 350-400°C) produit généralement un film supérieur. L'énergie thermique supplémentaire aide les atomes à la surface à s'organiser en une structure plus dense et plus ordonnée.

Ces films présentent généralement une teneur en hydrogène plus faible, une densité plus élevée et des taux de gravure plus lents, tous étant des indicateurs d'un revêtement durable et de haute qualité.

Les risques des températures plus basses

Lors du dépôt aux températures les plus basses possibles pour protéger un substrat extrêmement sensible, la qualité du film peut être compromise.

Ces films à basse température sont souvent moins denses et peuvent être plus sujets à des défauts comme les trous d'épingle. Cela se produit parce que les atomes déposés n'ont pas assez d'énergie pour se déplacer et se fixer dans une structure idéale, laissant des vides microscopiques.

Faire le bon choix pour votre objectif

Pour appliquer efficacement le PECVD, vous devez aligner les paramètres du processus avec votre objectif principal.

- Si votre objectif principal est de protéger un substrat très sensible : Opérez à la température la plus basse possible et acceptez que le film résultant puisse avoir une densité plus faible ou plus de défauts comme un compromis nécessaire.

- Si votre objectif principal est d'obtenir la meilleure qualité de film : Utilisez la température la plus élevée que votre substrat peut tolérer en toute sécurité dans la fenêtre de processus PECVD pour produire un film plus dense et plus robuste.

- Si votre objectif principal est de déposer sur un substrat robuste (par exemple, silicium ou quartz) : Vous avez la flexibilité d'optimiser la qualité du film en utilisant des températures PECVD plus élevées ou même d'envisager si un processus CVD thermique non plasma pourrait offrir des propriétés supérieures.

En comprenant que le PECVD remplace la chaleur par l'énergie du plasma, vous pouvez contrôler stratégiquement le processus pour atteindre l'équilibre idéal entre l'intégrité du substrat et la performance du film.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Plage de températures | 200-400°C, significativement plus basse que le CVD traditionnel (≥600°C) |

| Mécanisme clé | Utilise l'énergie du plasma au lieu de la chaleur intense pour activer les précurseurs |

| Avantages | Prévient les dommages thermiques, la déformation et la dégradation des substrats |

| Applications courantes | Dépôt sur polymères, plastiques et dispositifs semi-conducteurs délicats |

| Exemples de films | Nitrure de silicium (SiN), Dioxyde de silicium (SiO₂), Silicium amorphe (a-Si) |

| Compromis | Des températures plus basses peuvent réduire la densité du film et augmenter les défauts comme les trous d'épingle |

Libérez le potentiel du PECVD pour vos applications sensibles à la température avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Notre forte capacité de personnalisation poussée garantit que nous répondons précisément à vos besoins expérimentaux uniques, de la protection des substrats délicats à l'obtention d'une qualité de film supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température