Dans la production métallique, le dégazage est une étape de purification essentielle utilisée pour éliminer les gaz dissous, principalement l'hydrogène, du métal en fusion. Ces gaz emprisonnés sont une source majeure de défauts comme la porosité, qui compromet l'intégrité structurelle du produit final. Un environnement sous vide accélère considérablement le dégazage en abaissant la pression atmosphérique au-dessus du bain, créant une force puissante qui expulse les gaz indésirables.

Les gaz et les impuretés non contrôlés piégés dans le métal en fusion sont une cause principale de défauts et de propriétés matérielles incohérentes. L'utilisation d'un vide ne se contente pas d'éliminer passivement ces gaz ; elle modifie fondamentalement la physique de l'environnement de fusion pour prévenir activement la contamination et purifier l'alliage, garantissant une intégrité maximale dans la coulée finale.

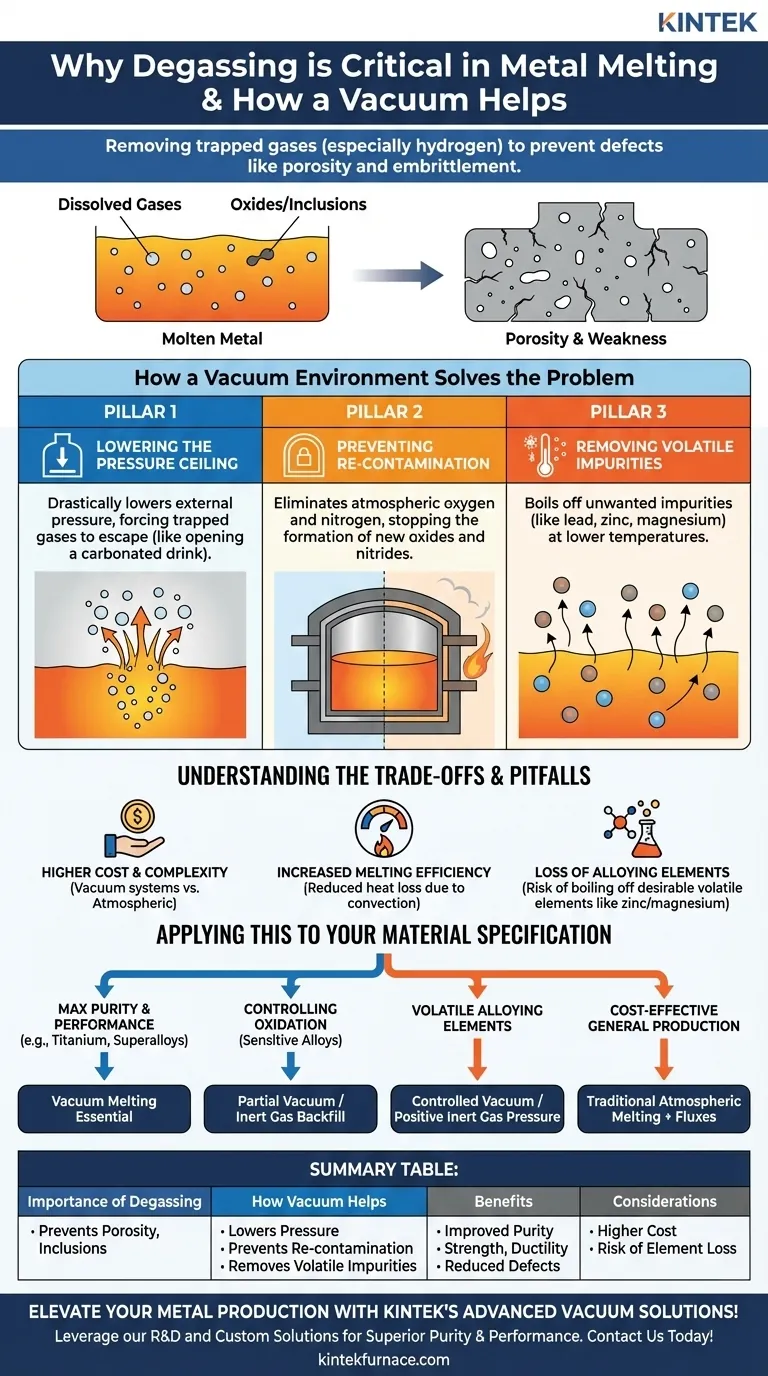

Le Problème Fondamental : La Contamination dans le Métal en Fusion

Pour comprendre pourquoi le dégazage est essentiel, nous devons d'abord reconnaître que le métal en fusion agit comme un solvant pour les gaz et autres impuretés de son environnement.

Les Gaz Conduisent à la Porosité et à la Fragilisation

Des gaz comme l'hydrogène, l'oxygène et l'azote se dissolvent facilement dans le métal lorsqu'il est à l'état liquide. Lorsque le métal refroidit et se solidifie, sa capacité à maintenir ces gaz en solution diminue fortement.

Les gaz sont alors expulsés de la solution, formant des bulles microscopiques. Ces bulles restent piégées dans la structure métallique en solidification, créant des vides connus sous le nom de porosité. Cette porosité agit comme un réseau de fissures internes, réduisant sévèrement la résistance, la ductilité et la durée de vie en fatigue du matériau.

Les Oxydes et les Inclusions Dégradent les Performances

Les gaz réactifs, en particulier l'oxygène de l'air, se combinent avec le métal en fusion pour former des composés non métalliques appelés oxydes.

Ces particules d'oxyde microscopiques, connues sous le nom d'inclusions, ne se mélangent pas à la structure cristalline du métal. Au lieu de cela, elles la perturbent, agissant comme des points de concentration de contraintes où des fissures peuvent facilement s'amorcer sous charge, rendant le matériau cassant et sujet à une défaillance prématurée.

Comment un Environnement Sous Vide Résout le Problème

La création d'un vide pendant le processus de fusion aborde ces problèmes directement en manipulant l'environnement physique et chimique.

Principe 1 : Abaisser le Plafond de Pression

La quantité de gaz qu'un liquide peut contenir est déterminée par la pression de ce gaz au-dessus de la surface du liquide. Un vide abaisse drastiquement cette pression externe.

Cela crée un différentiel de pression significatif entre le gaz dissous à l'intérieur du bain et la pression quasi-nulle à l'extérieur. Comme l'ouverture d'une boisson gazeuse, ce déséquilibre fournit une force motrice puissante pour que les gaz dissous s'échappent du métal liquide.

Principe 2 : Prévenir la Recontamination

L'air atmosphérique est composé d'environ 21 % d'oxygène et 78 % d'azote, tous deux très réactifs avec les métaux en fusion.

En évacuant l'air de la chambre de fusion, un vide élimine la source de contamination. Cela empêche la formation de nouveaux oxydes et nitrures, garantissant que le métal reste propre tout au long du processus de fusion et de coulée.

Principe 3 : Éliminer les Impuretés Volatiles

Un vide permet également un processus de purification puissant basé sur la tension de vapeur. Chaque élément a une température et une pression auxquelles il "bouillira" ou se vaporisera.

Sous vide, les éléments indésirables ayant des tensions de vapeur élevées (comme le plomb, le zinc ou le magnésium) peuvent être éliminés du bain par ébullition à une température bien inférieure au point de fusion du métal primaire. Cela permet l'élimination sélective des impuretés métalliques, atteignant un niveau de pureté encore plus élevé.

Comprendre les Compromis et les Pièges

Bien que très efficace, le traitement sous vide est une technique spécialisée avec des considérations spécifiques.

Le Coût et la Complexité des Systèmes Sous Vide

Les fours sous vide sont considérablement plus complexes et coûteux à acheter, à exploiter et à entretenir que les fours fonctionnant à pression atmosphérique. Cet investissement est le principal compromis pour obtenir une qualité de métal supérieure.

Efficacité de Fusion Accrue

Un avantage secondaire du vide est une efficacité thermique améliorée. Sans air dans la chambre, la perte de chaleur due à la convection est éliminée. La chaleur est transférée principalement par rayonnement, ce qui conduit à une fusion plus rapide et plus uniforme avec une consommation d'énergie potentiellement plus faible.

Un Piège Critique : Perte d'Éléments d'Alliage

Le même principe qui élimine les impuretés peut également vous desservir. Si un élément d'alliage souhaitable a une tension de vapeur élevée, la fusion sous vide poussé peut provoquer son évaporation.

C'est une préoccupation critique pour les alliages contenant des éléments comme le zinc (dans le laiton) ou le magnésium (dans certains alliages d'aluminium). Dans ces cas, le niveau de vide doit être contrôlé avec précision, ou une pression positive d'un gaz inerte comme l'argon peut être utilisée pour supprimer cette vaporisation.

Appliquer Cela à Votre Spécification Matérielle

Votre choix de processus de fusion doit être directement lié aux exigences de performance et aux contraintes de coût de votre application.

- Si votre objectif principal est la pureté et la performance maximales : La fusion sous vide est non négociable pour les métaux réactifs (comme le titane), les superalliages et les matériaux de qualité médicale où la porosité et les inclusions sont inacceptables.

- Si votre objectif principal est de contrôler l'oxydation dans les alliages sensibles : Un vide partiel ou un remplissage de gaz inerte (comme l'argon) peut offrir une excellente protection contre l'atmosphère à un coût inférieur à celui d'un système de vide poussé.

- Si votre alliage contient des éléments volatils : Vous devez contrôler soigneusement le niveau de vide ou utiliser une pression positive de gaz inerte pour éviter la perte de composants d'alliage critiques.

- Si votre objectif principal est la production rentable de métaux à usage général : La fusion atmosphérique traditionnelle combinée à des désoxydants chimiques et des fondants est souvent suffisante et le choix le plus économique.

En fin de compte, comprendre le rôle du vide le transforme d'une simple étape de processus en un outil précis pour l'ingénierie des propriétés fondamentales de votre matériau.

Tableau Récapitulatif :

| Aspect | Points Clés |

|---|---|

| Importance du Dégazage | Élimine les gaz dissous (par exemple, l'hydrogène) pour prévenir la porosité, la fragilisation et les inclusions, assurant l'intégrité structurelle. |

| Comment le Vide Aide | Abaisse la pression pour forcer l'élimination des gaz, prévient la recontamination et élimine les impuretés volatiles via la tension de vapeur. |

| Avantages | Amélioration de la pureté, de la résistance, de la ductilité et de la durée de vie en fatigue du métal ; réduction des défauts dans les pièces coulées. |

| Considérations | Coût et complexité plus élevés ; risque de perte d'éléments d'alliage volatils ; convient aux métaux réactifs et aux alliages haute performance. |

Améliorez votre production métallique avec les solutions sous vide avancées de KINTEK !

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez avec des métaux réactifs, des superalliages ou d'autres matériaux. Atteignez une pureté, des performances et une efficacité supérieures dans vos processus de fusion des métaux — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques