En bref, la fusion sous vide ou sous atmosphère protectrice préserve la composition prévue d'un alliage. En créant un environnement contrôlé, ces méthodes empêchent les éléments d'alliage clés de réagir avec les gaz atmosphériques comme l'oxygène et l'azote. Cela garantit que le produit final correspond précisément à la recette initiale, ce qui donne un matériau plus uniforme et fiable.

L'uniformité de la composition d'un alliage est le résultat direct du contrôle du processus. L'utilisation d'un vide ou d'un gaz protecteur n'arrête pas seulement l'oxydation ; elle crée un environnement chimiquement stérile qui empêche la perte d'éléments, élimine les impuretés indésirables et minimise les défauts liés aux gaz qui compromettent le matériau final.

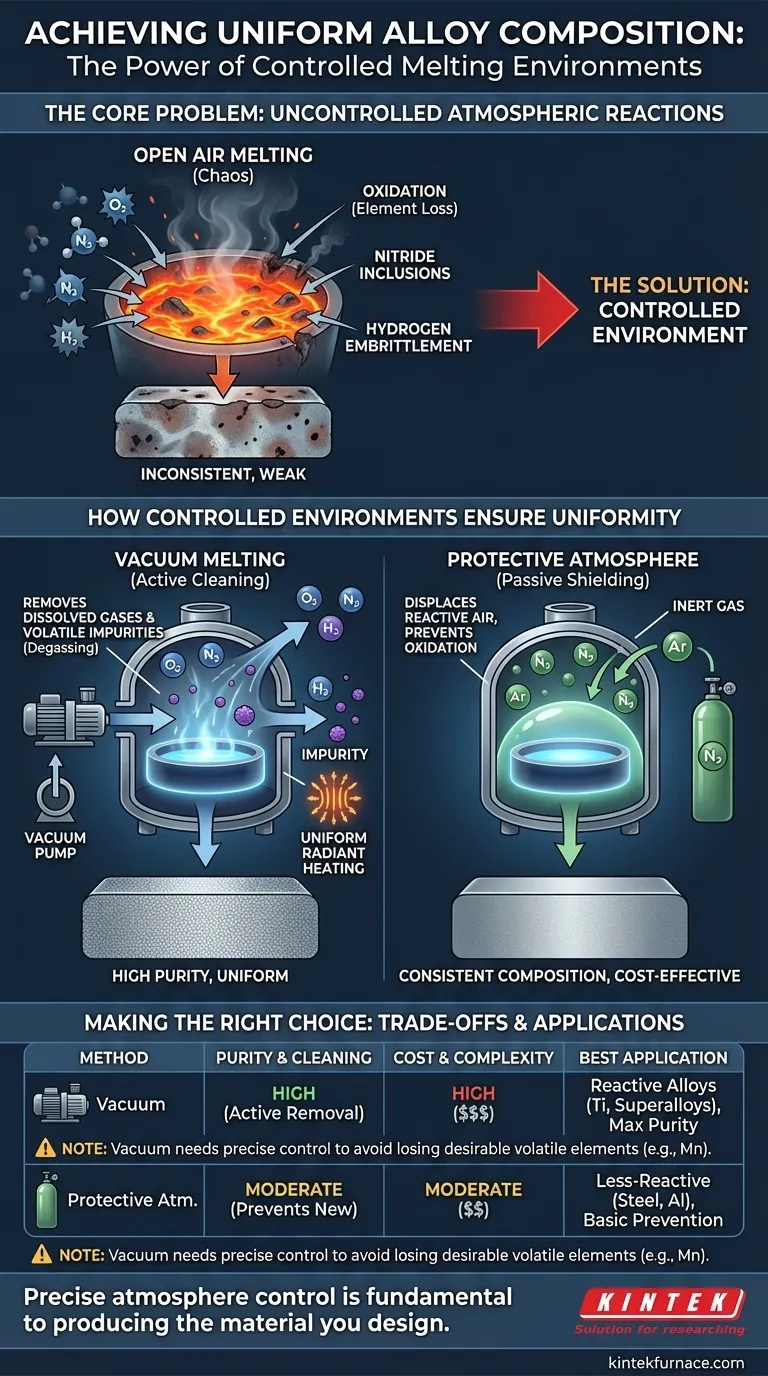

Le problème central : les réactions atmosphériques incontrôlées

Lorsque les métaux sont fondus à l'air libre, le bain fondu est exposé à un cocktail de gaz réactifs. Cet environnement incontrôlé modifie activement et inégalement la chimie de l'alliage.

Le principal coupable : l'oxydation

L'oxygène atmosphérique est très réactif avec de nombreux éléments d'alliage courants, tels que l'aluminium, le chrome et le titane. À hautes températures, ces éléments sont préférentiellement « brûlés » car ils forment des oxydes (scories), les épuisant de la masse fondue.

Cette perte n'est pas uniforme. Elle se produit principalement à la surface du métal en fusion, ce qui conduit à une composition finale qui diffère de la formule prévue et varie dans tout le matériau solidifié.

Au-delà de l'oxygène : autre contamination gazeuse

L'air n'est pas seulement de l'oxygène. L'azote peut réagir avec certains éléments pour former des inclusions de nitrure dures et cassantes. L'hydrogène, présent en raison de l'humidité de l'air, peut se dissoudre dans la masse fondue et provoquer ultérieurement une fragilisation par l'hydrogène catastrophique ou une porosité dans la coulée finale.

L'impact sur la qualité finale

Cette incohérence chimique conduit directement à des performances incohérentes. Un alliage dont la composition est non uniforme aura des variations imprévisibles de résistance, de résistance à la corrosion et de ductilité. De plus, les sous-produits de ces réactions — oxydes et nitrures — créent des inclusions qui agissent comme des points de contrainte, augmentant la probabilité de fissures et de défaillance du matériau.

Comment un environnement contrôlé assure l'uniformité

Le vide et les atmosphères protectrices fonctionnent en éliminant systématiquement la cause première de ces problèmes : l'atmosphère réactive incontrôlée.

Prévention de la perte d'éléments

En éliminant l'air, un vide supprime simplement l'oxygène et l'azote disponibles pour réagir. Une atmosphère protectrice, typiquement un gaz inerte comme l'argon, déplace l'air, enveloppant la masse fondue et la protégeant du contact avec l'oxygène.

Dans les deux cas, la perte sélective d'éléments d'alliage réactifs est évitée. Cela permet un contrôle précis de la composition finale, la rendant très uniforme et reproductible.

Élimination des impuretés indésirables

La fusion sous vide offre un avantage distinct au-delà de la simple prévention des réactions : elle nettoie activement le métal. Sous vide, les éléments à haute pression de vapeur (impuretés comme le plomb, le zinc ou le cadmium) vont essentiellement « bouillir » et être aspirés par le système de vide.

Ce processus élimine également les gaz dissous comme l'hydrogène et l'azote qui étaient déjà présents dans la matière première, un phénomène connu sous le nom de dégazage. Le résultat est un alliage plus propre, plus pur et plus uniforme.

Favoriser une fusion plus uniforme

Sous vide, le transfert de chaleur est dominé par le rayonnement plutôt que par la convection. Cela peut conduire à un chauffage plus uniforme et plus efficace dans toute la charge de métal.

Une masse fondue chauffée plus uniformément est un bain liquide plus homogène, ce qui réduit le risque de ségrégation chimique avant la coulée du métal.

Comprendre les compromis

Bien que très efficaces, ces méthodes ne sont pas sans leurs propres considérations. Le choix du bon environnement nécessite de comprendre leurs limites et leurs coûts spécifiques.

Vide vs atmosphère protectrice

Le vide est le choix supérieur pour la pureté, car il élimine activement les gaz et les impuretés volatiles. Cependant, les fours sous vide sont considérablement plus complexes et coûteux à exploiter.

Une atmosphère protectrice est plus simple et plus rentable. Elle est excellente pour prévenir l'oxydation mais n'élimine pas les impuretés ou les gaz dissous qui sont déjà dans le métal.

Le risque de perdre des éléments clés

La puissance du vide peut aussi être un inconvénient. S'il n'est pas précisément contrôlé, un vide fort à hautes températures peut accidentellement faire s'évaporer des éléments d'alliage souhaitables qui ont une pression de vapeur élevée, tels que le manganèse ou même le chrome. Cela nécessite un équilibre délicat entre la température et le niveau de vide.

Coût et complexité

Le compromis principal est le coût. La fusion sous vide et sous atmosphère protectrice sont toutes deux plus coûteuses que la fusion dans un four à air en raison du coût de l'équipement, des gaz inertes et des temps de traitement plus longs. Cet investissement est justifié par le besoin de haute performance, de pureté et de fiabilité dans l'application finale.

Faire le bon choix pour votre objectif

La décision d'utiliser un vide ou une atmosphère protectrice dépend entièrement de la chimie de l'alliage et des exigences de performance du produit final.

- Si votre objectif principal est une pureté maximale pour les alliages réactifs (comme le titane ou les superalliages) : La fusion sous vide est le seul choix, car elle est essentielle pour éliminer les gaz dissous et assurer des propriétés mécaniques supérieures.

- Si votre objectif principal est de prévenir l'oxydation de base dans les alliages moins réactifs (comme de nombreux aciers ou alliages d'aluminium) : Une atmosphère protectrice d'argon ou d'azote est souvent la solution la plus rentable et suffisante.

- Si votre objectif principal est de maintenir des niveaux précis d'éléments d'alliage volatils (comme les aciers à haute teneur en manganèse) : Vous devez contrôler soigneusement le processus, en utilisant potentiellement un remplissage de gaz inerte à pression partielle au lieu d'un vide poussé.

En fin de compte, le contrôle de l'atmosphère pendant la fusion est l'étape fondamentale pour garantir que le matériau que vous concevez est le matériau que vous produisez.

Tableau récapitulatif :

| Facteur | Effet sur l'uniformité de l'alliage |

|---|---|

| Prévention de l'oxydation | Arrête la perte d'éléments réactifs comme l'aluminium et le chrome, maintenant la composition prévue |

| Élimination des impuretés | Élimine les éléments volatils et les gaz dissous (par exemple, l'hydrogène), réduisant les défauts |

| Environnement contrôlé | Minimise les réactions liées aux gaz et favorise un chauffage uniforme pour une fusion homogène |

| Compromis | Le vide offre une pureté plus élevée mais un coût plus élevé ; les atmosphères protectrices sont rentables pour la prévention de l'oxydation de base |

Obtenez une uniformité d'alliage précise avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, que vous travailliez avec des alliages réactifs ou que vous ayez besoin d'une prévention de l'oxydation rentable. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer la qualité et la fiabilité de vos matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.