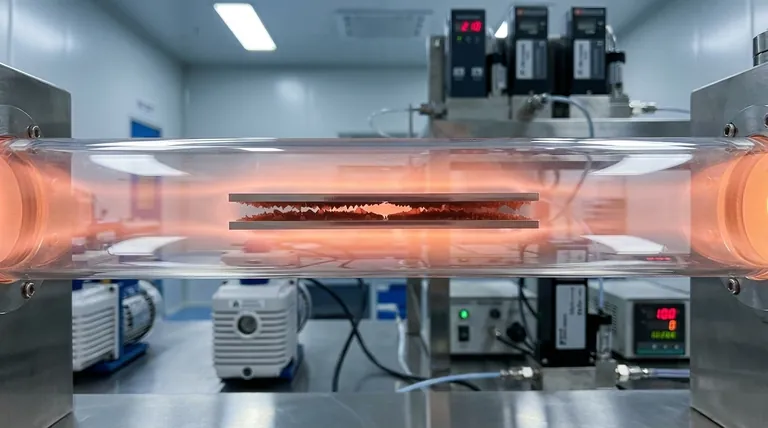

La croissance confinée dans l'espace est utilisée dans le dépôt chimique en phase vapeur (CVD) du Fe2O3 epsilon pour forcer mécaniquement et chimiquement le matériau dans une configuration géométrique spécifique. En créant un environnement chimique local quasi-statique dans un espace de taille micro, cet arrangement pousse le matériau à croître vers l'extérieur plutôt que vers le haut, ce qui se traduit par une uniformité supérieure des films minces.

Idée clé : En empilant les substrats face à face, le processus égalise la pression partielle des réactifs et supprime la croissance verticale rapide. Ce mécanisme est la clé pour transformer le Fe2O3 epsilon non stratifié en nanostructures ultra-minces de grande dimension avec un contrôle précis de l'épaisseur.

La mécanique de l'environnement micro

Création d'une zone quasi-statique

L'arrangement confiné dans l'espace est généralement obtenu en empilant deux substrats face à face.

Cette configuration crée un espace restreint de taille micro entre les surfaces. Dans cet espace, la dynamique du flux gazeux passe d'un état turbulent ou à flux rapide à un état quasi-statique, stabilisant l'atmosphère chimique locale.

Uniformité de la pression partielle

Dans un montage CVD à flux ouvert standard, la concentration des réactifs peut varier considérablement sur le substrat.

L'espace confiné assure une pression partielle des réactifs très uniforme. Cette uniformité garantit que le potentiel chimique qui pilote la croissance est constant sur toute la zone de dépôt, réduisant les défauts causés par les gradients de concentration.

Contrôle de la géométrie des grains

Promotion de l'expansion latérale

L'objectif principal de cet arrangement est d'influencer la direction de la croissance cristalline.

Les conditions de pression partielle spécifiques dans l'espace confiné favorisent l'expansion latérale des grains de Fe2O3 epsilon. Cela encourage le matériau à s'étaler horizontalement, créant ainsi une structure 2D à partir d'un matériau qui n'est naturellement pas stratifié.

Inhibition de l'empilement 3D

Sans confinement spatial, les cristaux ont tendance à s'empiler les uns sur les autres.

Cet arrangement inhibe spécifiquement l'empilement tridimensionnel rapide. En supprimant la croissance verticale, la méthode empêche la formation d'amas épais et irréguliers et favorise plutôt la formation de nanostructures lisses et continues.

Comprendre les compromis

Limites de diffusion

Bien que la création d'un environnement quasi-statique améliore l'uniformité, elle modifie le mécanisme de transport de masse.

Les réactifs doivent diffuser dans l'espace confiné, ce qui peut potentiellement limiter la vitesse de dépôt par rapport aux méthodes à flux direct. Le processus privilégie la qualité cristallographique et la géométrie par rapport à la vitesse de dépôt brute.

Complexité de la configuration

La mise en œuvre d'un arrangement d'empilement face à face ajoute une variable mécanique au processus CVD.

Il est essentiel de s'assurer que l'espace reste constant et que les substrats sont parfaitement alignés. Toute variation de l'espacement pourrait entraîner des gradients d'épaisseur de film, annulant les avantages du confinement.

Faire le bon choix pour votre objectif

Pour déterminer si cet arrangement de croissance convient à vos besoins de fabrication spécifiques, considérez les points suivants :

- Si votre objectif principal est les nanostructures à rapport d'aspect élevé : Cette méthode est essentielle, car elle force la croissance latérale et inhibe l'accumulation verticale.

- Si votre objectif principal est le contrôle précis de l'épaisseur : L'environnement quasi-statique offre un régime cinétique plus stable pour ajuster les dimensions ultra-minces.

La géométrie de l'espace de réaction est aussi critique que la température et le flux de gaz pour définir la morphologie finale de votre film mince.

Tableau récapitulatif :

| Caractéristique | Arrangement CVD Standard | Arrangement CVD confiné dans l'espace |

|---|---|---|

| Direction de croissance | Empilement 3D / Vertical rapide | Expansion latérale / horizontale |

| Dynamique des gaz | Turbulent / Flux rapide | Environnement micro quasi-statique |

| Pression partielle | Gradient variable | Distribution uniforme |

| Morphologie | Amas irréguliers / Films épais | Nanostructures ultra-minces et lisses |

| Priorité principale | Vitesse de dépôt | Qualité cristallographique et géométrie |

Élevez votre recherche sur les films minces avec KINTEK

La précision dans la synthèse du Fe2O3 epsilon nécessite plus que de la chimie ; elle nécessite un contrôle thermique et atmosphérique approprié. Chez KINTEK, nous sommes spécialisés dans l'ingénierie de systèmes CVD haute performance conçus pour répondre aux exigences rigoureuses de la croissance confinée dans l'espace.

Notre valeur pour vous :

- Solutions personnalisables : Des fours Muffle et Tube aux systèmes spécialisés de vide et de CVD, notre équipement est adapté à vos besoins de recherche spécifiques.

- Support R&D expert : Tirez parti de notre expertise en fabrication pour obtenir une pression partielle des réactifs parfaite et une uniformité thermique.

- Contrôle de précision : Nos systèmes vous permettent de maîtriser l'expansion latérale des grains et d'inhiber l'empilement 3D pour une qualité supérieure des nanostructures.

Prêt à transformer votre fabrication de matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours de laboratoire à haute température peuvent optimiser votre prochaine percée.

Guide Visuel

Références

- Wuhong Xue, Xiaohong Xu. Stable antivortices in multiferroic ε-Fe2O3 with the coalescence of misaligned grains. DOI: 10.1038/s41467-025-55841-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les options de personnalisation disponibles pour les fours tubulaires CVD ? Adaptez votre système pour une synthèse de matériaux supérieure

- Comment un four de diffusion de phosphore contribue-t-il à l'ingénierie des défauts ? Transformer le silicium UMG en cellules solaires à haut rendement

- Pourquoi l'hydrogène et l'argon de haute pureté sont-ils nécessaires pour le LPCVD de couches minces de hBN ? Rôles des gaz maîtres pour une croissance supérieure

- Quel est le rôle d'un système de dépôt chimique en phase vapeur organométallique (MOCVD) ? Croissance de WS2 monocouche de haute qualité

- Quelle est la fonction principale d'un système CVD à tube à double zone ? Synthèse de précision pour les nanostructures de MnS

- Quelle est la fonction d'un système de dépôt chimique en phase vapeur à basse pression (LPCVD) dans la synthèse de couches minces de hBN ?

- Quelles sont les principales applications d'un four tubulaire CVD ? Débloquez la précision dans la science des matériaux

- Quelle est la fonction d'une pompe à vide poussé dans le CVD ? Assurer la croissance de couches minces d'ITO de haute pureté