Le nitrure de bore (BN) sert de barrière d'isolation critique. Lors de la fusion d'alliages de Mg3Sb2, ce revêtement est appliqué sur les parois internes des creusets en graphite pour empêcher le matériau en fusion de réagir chimiquement avec la matrice de graphite ou d'y adhérer. En créant une interface inerte, le revêtement préserve l'intégrité du creuset et garantit la pureté de l'alliage.

Idée principale En fonctionnant comme un séparateur céramique à haute température, le revêtement de nitrure de bore préserve la pureté chimique de l'alliage en bloquant la contamination par le carbone, tout en agissant simultanément comme un lubrifiant pour assurer un démoulage facile après solidification.

Le mécanisme d'isolation

Blocage de la réactivité chimique

Le graphite est à base de carbone, et les alliages de magnésium en fusion peuvent être très réactifs à des températures élevées.

Sans barrière, le Mg3Sb2 en fusion entrerait en contact direct avec la matrice de graphite.

Le revêtement de BN agit comme un bouclier inerte, séparant physiquement le bain réactif de la source de carbone pour éviter les réactions chimiques indésirables.

Prévention de la diffusion du carbone

Au-delà de la liaison chimique directe, les températures élevées peuvent provoquer la migration des atomes entre les matériaux.

La couche de BN bloque efficacement la diffusion du carbone du creuset dans le bain.

Ceci est essentiel pour maintenir la stœchiométrie et la pureté strictes requises pour les matériaux thermoélectriques haute performance comme le Mg3Sb2.

Faciliter le processus de fabrication

Agir comme agent de démoulage

Les métaux en fusion mouillent ou collent souvent aux surfaces poreuses comme le graphite lorsqu'ils refroidissent et se contractent.

Le nitrure de bore fonctionne comme un agent de démoulage à haute température, similaire à un lubrifiant.

Cela empêche l'alliage solidifié de se lier aux parois du creuset, permettant un démoulage en douceur sans fissurer le lingot ni endommager l'outil.

Protection de la matrice du creuset

Le revêtement ne protège pas seulement l'alliage ; il préserve le creuset lui-même.

En empêchant l'infiltration de métal liquide dans les pores du graphite, la couche de BN prolonge la durée de vie du creuset.

Cela permet une utilisation répétée et des cycles de fusion contrôlés.

Comprendre les compromis

Intégrité et uniformité du revêtement

La protection fournie par le nitrure de bore n'est aussi bonne que l'application du revêtement.

Si la couche est trop fine, inégale ou rayée, l'alliage en fusion traversera jusqu'au graphite.

Cela crée des points localisés de contamination et de collage, ruinant potentiellement à la fois l'échantillon et le creuset.

Limitations thermiques

Bien que le BN résiste très bien à la chaleur, des températures extrêmes combinées à une pression élevée peuvent finir par compromettre la stabilité du revêtement.

Dans certains contextes métallurgiques, des réactions ou des diffusions traces peuvent encore se produire si les limites thermiques du liant BN spécifique sont dépassées.

Par conséquent, le contrôle qualité du processus de revêtement est aussi important que la sélection du matériau lui-même.

Assurer le succès des matériaux

Si votre objectif principal est la pureté des matériaux : Assurez-vous que le revêtement de BN est appliqué uniformément et inspecté pour détecter les défauts afin de minimiser absolument la diffusion du carbone dans la matrice thermoélectrique.

Si votre objectif principal est l'efficacité du processus : Privilégiez les propriétés lubrifiantes de la couche de BN pour faciliter un démoulage rapide et non destructif du lingot, protégeant ainsi votre outillage en graphite pour les cycles futurs.

Un revêtement de nitrure de bore bien appliqué est la variable la plus efficace pour combler le fossé entre un bain réactif et un moule réutilisable.

Tableau récapitulatif :

| Caractéristique | Rôle du revêtement de nitrure de bore (BN) | Avantage pour la fusion de Mg3Sb2 |

|---|---|---|

| Barrière chimique | Empêche le contact direct entre le bain de Mg et le graphite | Élimine les réactions chimiques et la contamination par le carbone |

| Blocage de diffusion | Inhibe la migration atomique à haute température | Maintient une stœchiométrie et une pureté strictes des matériaux |

| Agent de démoulage | Agit comme un lubrifiant à haute température | Facilite le démoulage et évite la fissuration du lingot |

| Protection de surface | Bloque l'infiltration de métal dans les pores du graphite | Prolonge la durée de vie du creuset en graphite |

Optimisez votre synthèse de matériaux avancés avec KINTEK

La précision dans les matériaux thermoélectriques comme le Mg3Sb2 nécessite un contrôle total des environnements thermiques et de la contamination. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous ayez besoin de maintenir une stœchiométrie stricte ou de prolonger la durée de vie de votre outillage haute température, nos fours de laboratoire spécialisés offrent la stabilité dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

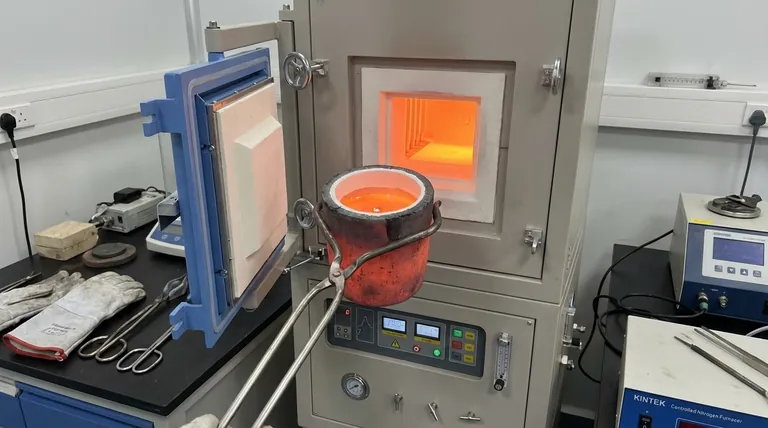

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'importance des débitmètres massiques de haute précision dans les systèmes de distribution de gaz ? Assurer l'exactitude des données.

- Quelles fonctions remplissent les creusets en graphite de haute pureté dans la synthèse du carbure de tantale ? Rôles thermiques et chimiques essentiels

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour le frittage des phases MAX ? Assurer la pureté dans la synthèse à haute température

- Quel est le but principal de l'utilisation d'une ampoule sous vide en quartz de haute pureté ? Obtenir une croissance cristalline de WSe2 de haute qualité

- Pourquoi les agitateurs de précision et les appareils de chauffage de laboratoire sont-ils essentiels à la synthèse des solutions précurseurs magnétiques ?

- Quels accessoires sont utilisés avec les éléments chauffants en carbure de silicium et quelles sont leurs fonctions ? Assurer une performance fiable et une longue durée de vie

- Pourquoi utiliser des creusets en alumine (Alundum) pour la synthèse de vitrocéramiques de monazite ? Assurer la pureté dans la recherche à haute température

- Quelle est la fonction d'une étuve de précision à température constante dans le durcissement des composites LIG ? Atteindre une stabilité parfaite