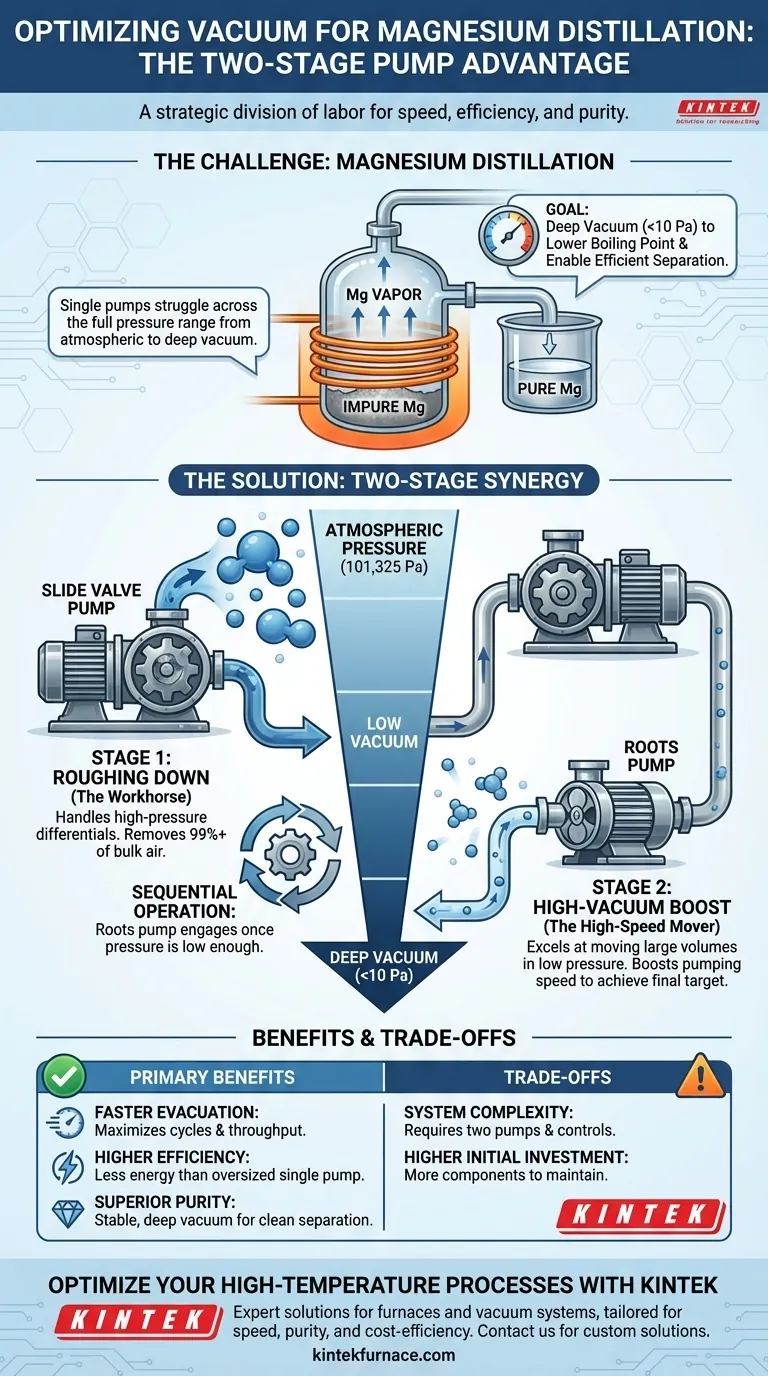

En bref, cette configuration de pompe à deux étages est une division stratégique du travail. Le système utilise une pompe à tiroirs robuste pour gérer le travail initial et exigeant consistant à éliminer la majeure partie de l'air du système, puis engage une pompe Roots à haute vitesse pour atteindre efficacement le vide poussé final requis pour la distillation du magnésium. Cette combinaison est bien plus efficace et économe en énergie que ce qu'une seule pompe pourrait accomplir pour cette tâche exigeante.

Un système de vide ne concerne pas la puissance d'une seule pompe, mais l'adaptation de la bonne pompe à la bonne plage de pression. La pompe à tiroirs surmonte la pression atmosphérique, tandis que la pompe Roots excelle dans le déplacement de grands volumes de gaz dans un environnement déjà évacué.

Le rôle essentiel du vide dans la distillation du magnésium

Pour comprendre la configuration de la pompe, nous devons d'abord comprendre le processus qu'elle dessert. La distillation du magnésium est un processus de purification qui repose sur un principe fondamental de la physique.

Abaissement du point d'ébullition

Le magnésium, comme tous les éléments, a un point d'ébullition, c'est-à-dire la température à laquelle il se transforme en vapeur. Sous la pression atmosphérique normale, cette température est extrêmement élevée.

En réduisant considérablement la pression à l'intérieur de la chambre de distillation, nous pouvons abaisser le point d'ébullition du magnésium à une température beaucoup plus gérable.

Permettre une séparation efficace

Cette vaporisation à basse température est la clé de la purification. Le processus chauffe le magnésium impur juste assez pour qu'il se transforme en gaz, laissant les impuretés plus lourdes et moins volatiles sous forme solide ou liquide. La vapeur de magnésium pur est ensuite collectée et condensée ailleurs.

Pourquoi une seule pompe est inefficace

Atteindre le niveau de vide requis (généralement inférieur à 10 Pascals) représente un défi d'ingénierie important. Aucun type de pompe unique n'est optimisé pour fonctionner efficacement sur toute la plage de pression, de la pression atmosphérique (101 325 Pa) à 10 Pa.

La pompe de support : le "bourreau de travail"

La pompe à tiroirs est un type de pompe rotative à huile. Elle est conçue pour fonctionner contre des différentiels de pression élevés, ce qui la rend excellente pour l'étape initiale de "pré-pompage".

Son rôle est de faire passer le système de la pression atmosphérique et de pomper la grande majorité des molécules d'air. Cependant, sa vitesse de pompage diminue considérablement à mesure que le niveau de vide s'approfondit.

La pompe de suralimentation : le "moteur à grande vitesse"

La pompe Roots est une pompe de suralimentation. Elle fonctionne en déplaçant rapidement de grands volumes de gaz de son entrée vers sa sortie, mais elle ne peut pas évacuer directement vers l'atmosphère.

Elle nécessite un environnement "supporté" ou de basse pression à sa sortie pour fonctionner. Elle excelle là où la pompe à tiroirs faiblit : en déplaçant des volumes massifs des quelques molécules de gaz restantes dans un environnement de quasi-vide.

Comment les deux pompes fonctionnent en synergie

Le système à deux étages coordonne les forces de chaque pompe dans une séquence très efficace.

Étape 1 : La phase de pré-pompage

D'abord, seule la pompe à tiroirs fonctionne. Elle agit comme pompe de support, effectuant le gros du travail en éliminant plus de 99 % de l'air de la chambre et en créant un environnement de vide préliminaire.

Étape 2 : La phase de vide poussé

Une fois que la pression est suffisamment basse pour que la pompe Roots fonctionne efficacement, elle est mise en marche. La pompe Roots aspire rapidement le gaz de la chambre et l'alimente dans l'entrée de la pompe à tiroirs toujours en marche.

La pompe Roots agit comme un compresseur, augmentant considérablement la vitesse de pompage du système à basses pressions et abaissant rapidement la chambre au vide opérationnel cible.

Comprendre les compromis

Bien que très efficace, cette configuration est un choix d'ingénierie délibéré avec des avantages et des complexités clairs.

L'avantage principal : vitesse et efficacité

Cette approche combinée évacue le système beaucoup plus rapidement et avec moins de consommation d'énergie que l'utilisation d'une seule pompe surdimensionnée conçue pour gérer toute la plage de pression.

L'inconvénient : complexité du système

Le principal compromis est une complexité accrue. Le système nécessite deux pompes, plus de tuyauterie et un système de contrôle pour gérer leur fonctionnement séquentiel. Cela signifie un investissement initial plus élevé et plus de composants à entretenir au fil du temps.

Faire le bon choix pour votre processus

La nécessité de cette configuration devient claire lorsqu'elle est examinée sous l'angle des objectifs des processus industriels.

- Si votre objectif principal est la vitesse du processus : Le temps de pompage rapide atteint par le compresseur Roots est essentiel pour maximiser les cycles et le débit global de l'usine.

- Si votre objectif principal est la pureté du produit : Atteindre et maintenir un vide profond et stable est non négociable pour assurer une vaporisation propre et une séparation efficace des impuretés.

- Si votre objectif principal est le coût opérationnel : L'efficacité énergétique à long terme de ce système spécialisé à deux étages l'emporte sur la complexité initiale plus élevée du capital et de la maintenance.

En fin de compte, la combinaison d'une pompe à tiroirs et d'une pompe Roots est la norme pour une raison : c'est la méthode la plus efficace et la plus fiable pour créer les conditions de vide exigeantes essentielles à la production de magnésium de haute pureté.

Tableau récapitulatif :

| Étape de la pompe | Type de pompe | Fonction principale | Plage de pression |

|---|---|---|---|

| Étape 1 : Support | Pompe à tiroirs | Gère les différentiels de pression élevés ; élimine la majeure partie de l'air (pré-pompage) | Atmosphérique à vide faible |

| Étape 2 : Suralimentation | Pompe Roots | Déplace rapidement de grands volumes de gaz dans un quasi-vide ; atteint un vide poussé | Vide faible à poussé (< 10 Pa) |

Optimisez vos processus sous vide à haute température avec KINTEK

Tout comme la bonne configuration de pompe est essentielle pour la distillation du magnésium, disposer du bon four à haute température est essentiel au succès de votre laboratoire. Que votre processus nécessite un contrôle précis de la température sous vide ou une atmosphère inerte, l'expertise de KINTEK garantit des performances optimales.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques. Nos solutions sont conçues pour améliorer la vitesse des processus, la pureté des produits et l'efficacité des coûts opérationnels pour des industries telles que le traitement des métaux, la céramique et la recherche sur les matériaux avancés.

Prêt à obtenir des résultats supérieurs ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système de four KINTEK peut être adapté à votre application spécifique.

Guide Visuel

Produits associés

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les composants du système de vide d'un four sous vide ? Libérez la précision pour le traitement à haute température

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Quel est le matériau de l'anode dans un tube à vide ? Choisir le bon métal pour la puissance et la performance

- Comment maintenez-vous la pression du vide ? Maîtriser l'équilibre entre la charge de gaz et la vitesse de pompage

- Pourquoi un système de vide poussé est-il essentiel pour sceller le tube de quartz utilisé dans la préparation de monocristaux de Fe3GeTe2 ?