En bref, le PECVD offre une excellente adhérence au substrat parce qu'il utilise le plasma pour préparer activement la surface du substrat à la liaison. Contrairement à d'autres méthodes qui peuvent nécessiter une étape de prétraitement séparée, le PECVD effectue un nettoyage et une activation in-situ de la surface, créant une fondation très réceptive sur laquelle le film peut croître. Ce processus élimine les contaminants et crée des sites chimiques réactifs, essentiels pour former une interface solide et durable.

La clé de l'adhérence supérieure du PECVD réside dans sa double fonction. Le même plasma qui pilote le dépôt chimique en phase vapeur sert également d'outil puissant de traitement de surface, nettoyant et énergisant le substrat pour assurer les liaisons chimiques et physiques les plus solides dès la première couche atomique.

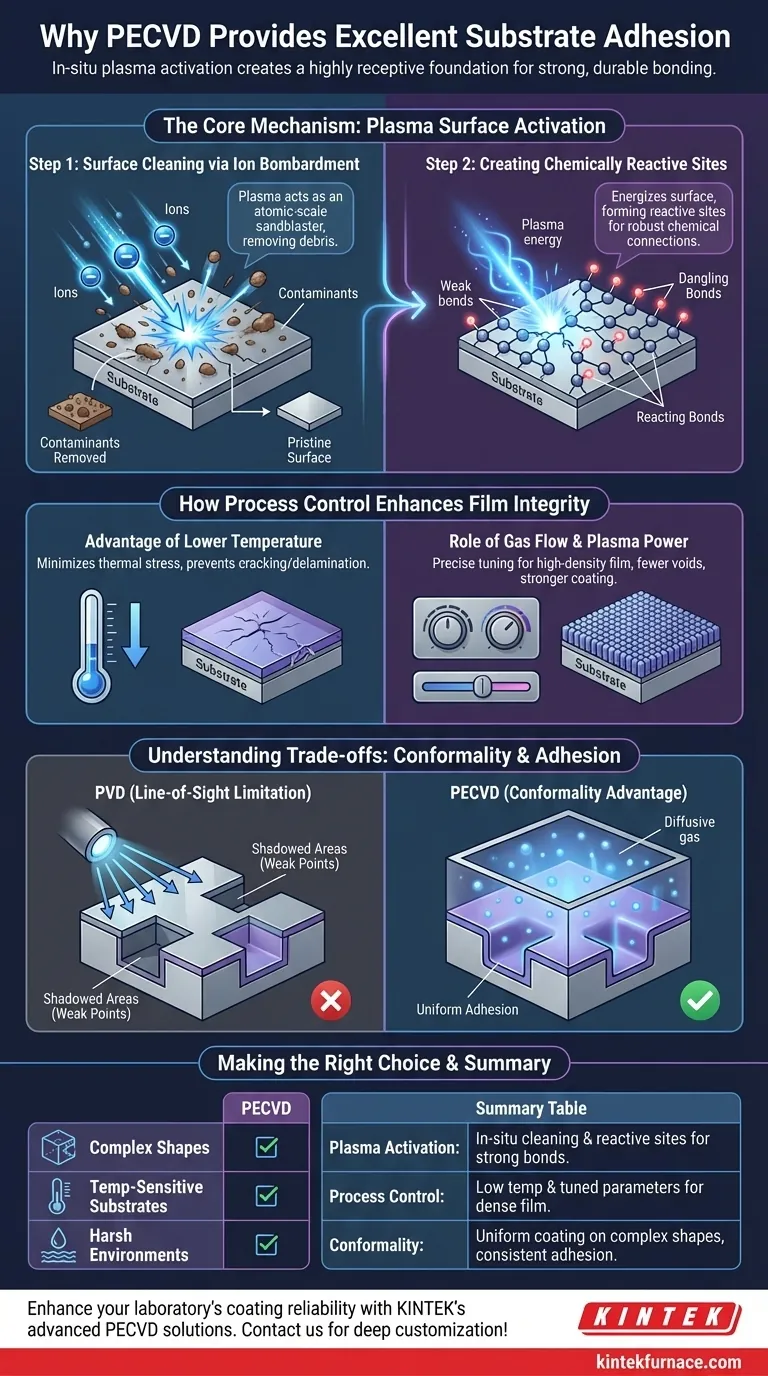

Le Mécanisme Central : L'Activation de Surface par Plasma

Le terme « activation par plasma » est central pour comprendre les capacités d'adhérence du PECVD. Il ne s'agit pas d'un effet passif ; c'est une modification active, physique et chimique du substrat qui se produit juste avant et pendant les premiers instants du dépôt.

Étape 1 : Nettoyage de Surface par Bombardement Ionique

Avant que la chimie de formation du film ne commence, les ions présents dans le plasma agissent comme un aérogommeuse à l'échelle atomique.

Ces ions énergétiques frappent le substrat, pulvérisant physiquement les contaminants microscopiques tels que les résidus organiques ou les oxydes natifs. Ce processus garantit que le film est déposé sur une surface vierge, et non sur une couche faible de débris.

Étape 2 : Création de Sites Chimiquement Réactifs

Le plasma ne fait pas que nettoyer la surface ; il l'énergise en rompant les liaisons chimiques faibles sur le substrat lui-même.

Cela crée des « liaisons pendantes » – des sites atomiques très réactifs désireux de former de nouvelles liaisons chimiques solides. Lorsque les molécules précurseurs du film arrivent, elles se lient directement à ces sites activés, formant une interface covalente robuste plutôt que de simplement adhérer faiblement à la surface.

Comment le Contrôle du Processus Améliore l'Intégrité du Film

Une excellente adhérence est également le résultat du film de haute qualité produit par le PECVD. Le contrôle précis des paramètres du processus est crucial pour construire un film dense et stable qui ne cédera pas de l'intérieur.

L'Avantage de la Température plus Basse

Un avantage clé du PECVD est sa température de fonctionnement relativement basse par rapport au CVD conventionnel.

Cela minimise la contrainte thermique entre le film et le substrat, ce qui est particulièrement important lorsque leurs coefficients de dilatation thermique diffèrent. Une contrainte réduite signifie un risque moindre de fissuration ou de délaminage pendant le refroidissement ou le cyclage thermique.

Le Rôle du Débit de Gaz et de la Puissance du Plasma

Les paramètres de processus tels que le débit de gaz et la puissance du plasma sont soigneusement réglés pour contrôler la réaction.

Cela garantit que les espèces formant le film possèdent l'énergie et la densité appropriées, favorisant une mobilité élevée à la surface. Cela permet aux atomes de s'installer dans une structure de film dense et bien ordonnée avec moins de vides, conduisant à un revêtement mécaniquement plus solide qui adhère plus tenacement.

Comprendre les Compromis : Conformité et Adhérence

Pour toute application réelle, en particulier celles présentant des géométries complexes, la manière dont un revêtement couvre la surface est aussi importante que la manière dont il adhère. C'est là que le PECVD présente un avantage distinct par rapport aux méthodes de ligne de visée.

La Limitation de « Ligne de Visée » du PVD

Les techniques de dépôt physique en phase vapeur (PVD), telles que la pulvérisation cathodique ou l'évaporation, sont considérées comme « ligne de visée ». Le matériau de revêtement voyage en ligne droite de la source au substrat.

Cela signifie que des caractéristiques complexes comme les tranchées, les marches ou même la rugosité microscopique peuvent créer des « ombres » où le revêtement est beaucoup plus mince ou inexistant. Ces zones ombragées deviennent des points de faiblesse mécanique et de mauvaise adhérence.

L'Avantage de Conformité du PECVD

Le PECVD, en revanche, est un processus diffusif piloté par le gaz. Les précurseurs de gaz réactifs entourent le substrat et le plasma remplit toute la chambre.

Cela permet au dépôt de se produire sur toutes les surfaces simultanément, quelle que soit leur orientation par rapport à la source. Le film résultant est hautement conforme, maintenant une épaisseur uniforme et, par conséquent, une adhérence uniforme, même sur les surfaces les plus complexes et irrégulières.

Faire le Bon Choix pour Votre Application

La décision d'utiliser le PECVD est souvent motivée par la nécessité d'une performance de film robuste dans des conditions difficiles. Votre objectif spécifique déterminera à quel point ses propriétés d'adhérence sont précieuses.

- Si votre objectif principal est la durabilité sur des formes complexes : Le PECVD est le choix supérieur en raison de sa haute conformité, qui assure une adhérence constante dans les tranchées et sur les surfaces courbes.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Le PECVD est souvent la seule option viable, car sa température de processus plus basse empêche d'endommager le substrat tout en offrant une excellente adhérence.

- Si votre objectif principal est une fiabilité maximale dans des environnements difficiles : Le nettoyage plasma in-situ du PECVD fournit un avantage de processus inhérent, réduisant le risque de défaillance de l'adhérence due à la contamination de surface.

En fin de compte, choisir le PECVD est une décision de privilégier l'intégrité fondamentale de l'interface film-substrat.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Activation par Plasma | Nettoyage in-situ par bombardement ionique et création de sites réactifs pour des liaisons chimiques solides. |

| Contrôle du Processus | La basse température minimise les contraintes thermiques ; le débit de gaz et la puissance du plasma réglés améliorent la densité du film. |

| Conformité | Le processus diffusif assure un revêtement uniforme sur des formes complexes, améliorant l'adhérence dans toutes les zones. |

| Applications | Idéal pour les substrats sensibles à la température, les environnements difficiles et les géométries complexes. |

Améliorez la fiabilité du revêtement de votre laboratoire avec les solutions PECVD avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Notre solide capacité de personnalisation assure des performances d'adhérence précises pour des films durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses