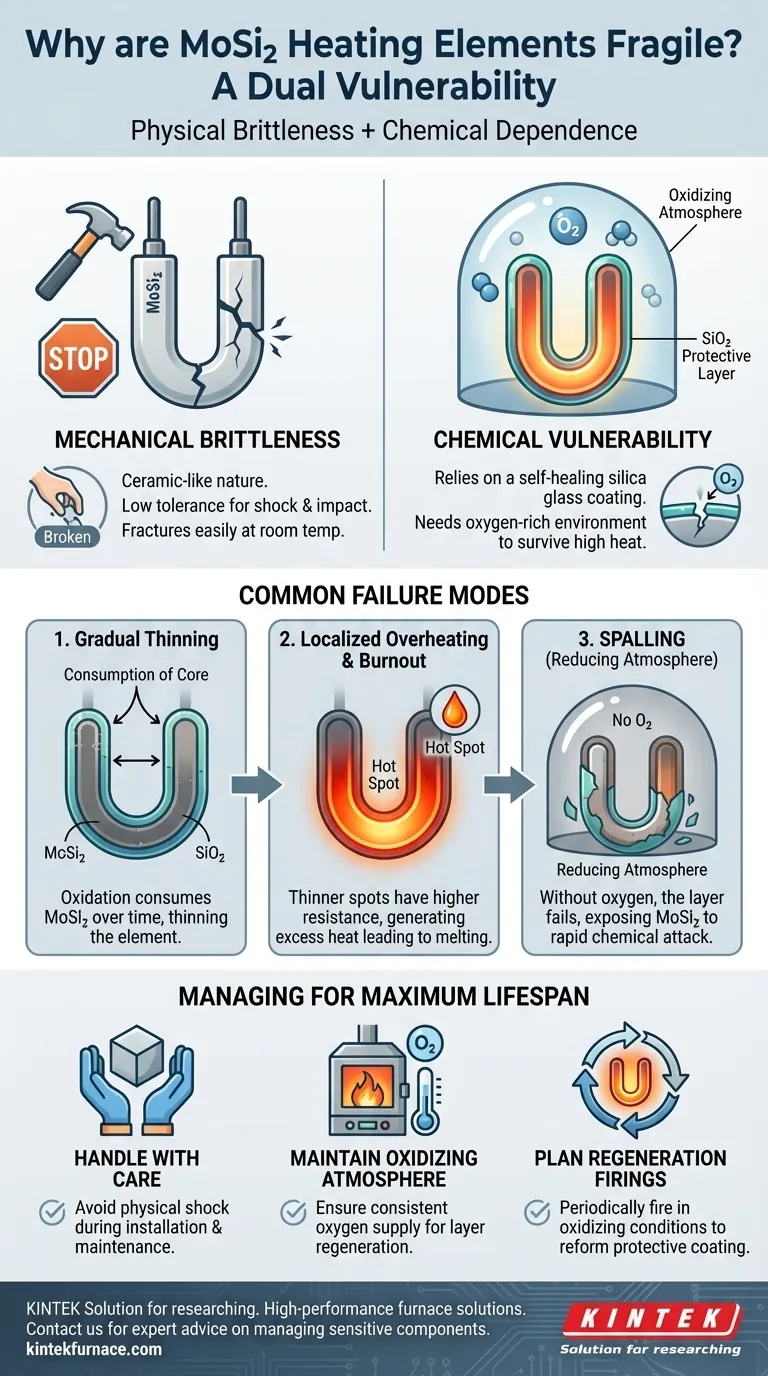

Malgré leur apparence robuste, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont considérés comme fragiles en raison de leur fragilité inhérente et de leur faible résistance aux chocs mécaniques. Cependant, cette fragilité physique n'est qu'un aspect ; leur vulnérabilité opérationnelle découle souvent d'une dégradation chimique, où la couche protectrice de surface qui leur permet de fonctionner à haute température est compromise, entraînant un amincissement et une défaillance éventuelle.

Le terme "fragile" pour les éléments MoSi₂ décrit une double vulnérabilité. Ils sont à la fois physiquement fragiles et chimiquement dépendants d'un environnement de fonctionnement spécifique pour maintenir la couche de verre auto-cicatrisante qui les protège d'une autodestruction rapide à des températures extrêmes.

Les deux visages de la fragilité du MoSi₂

La fragilité d'un élément MoSi₂ n'est pas une simple question de facilité à se casser. C'est une interaction complexe entre ses propriétés physiques et son comportement chimique à haute température.

Fragilité mécanique

Les éléments MoSi₂ possèdent une nature céramique. Comme de nombreuses céramiques avancées, ils ont une résistance à haute température mais sont fragiles à température ambiante.

Cela signifie qu'ils ont une très faible tolérance aux chocs mécaniques. La chute d'un élément ou le fait de le soumettre à des impacts brusques lors de l'installation ou de l'entretien du four peut facilement le fracturer.

Vulnérabilité chimique : La couche protectrice

La raison pour laquelle les éléments MoSi₂ peuvent fonctionner à des températures incroyablement élevées est la formation d'une fine couche protectrice de silice pure (SiO₂), essentiellement un revêtement de verre.

Cette couche se forme à la surface de l'élément dans une atmosphère oxydante (un environnement riche en oxygène). Elle agit comme une barrière, empêchant le matériau MoSi₂ sous-jacent de s'oxyder rapidement et de brûler.

Cette couche de SiO₂ est auto-cicatrisante. Si une fissure ou un défaut se développe, le MoSi₂ exposé réagit avec l'oxygène du four pour former de la nouvelle silice, "réparant" efficacement la brèche.

Modes de défaillance courants expliqués

Comprendre comment ces éléments tombent en panne est essentiel pour prolonger leur durée de vie. La défaillance est rarement un événement soudain, mais plutôt le résultat d'un processus graduel.

Amincissement progressif dû à l'oxydation

Même dans des conditions idéales, la formation et la régénération continues de la couche de SiO₂ consomment lentement le matériau MoSi₂ sous-jacent.

Après des centaines ou des milliers d'heures, ce processus provoque un amincissement progressif de l'élément.

Surchauffe localisée et grillage

Lorsqu'un élément s'amincit, sa résistance électrique augmente dans cette zone. Cette résistance accrue fait que la section plus mince génère plus de chaleur que le reste de l'élément.

Finalement, cet endroit devient si mince et chaud que la densité de puissance est dépassée, entraînant une fusion et un grillage localisés. Cela peut parfois être observé comme une texture "peau d'orange" à la surface de l'élément en raison de la croissance des grains avant la défaillance.

Écaillage en atmosphères réductrices

La défaillance chimique la plus grave se produit dans une atmosphère réductrice (un environnement manquant d'oxygène suffisant). Sans oxygène, l'élément ne peut pas former une nouvelle couche protectrice de SiO₂.

Si la couche existante est endommagée, l'élément est exposé et peut être attaqué par l'atmosphère du four, un processus connu sous le nom d'écaillage. Cela conduit à une dégradation rapide et à une défaillance prématurée.

Comprendre les compromis

L'utilisation d'éléments MoSi₂ implique d'accepter une série de compromis critiques qui dictent la manière dont ils doivent être gérés.

Haute performance vs. Sensibilité environnementale

Le MoSi₂ offre des performances exceptionnelles à très hautes températures, ce qui est son principal avantage. Le compromis est sa dépendance totale à un environnement chimique spécifique et riche en oxygène pour survivre.

Longue durée de vie vs. Dégradation progressive

Ces éléments sont connus pour leur longue durée de vie, mais cette longévité n'est pas inconditionnelle. Elle suppose une gestion correcte de l'atmosphère du four et reconnaît que l'élément est une pièce consommable qui se dégrade toujours lentement.

Fragilité vs. Facilité d'entretien

Bien que les éléments soient fragiles, ils sont conçus de manière unique pour la facilité d'entretien. De nombreux fours permettent le remplacement d'un élément MoSi₂ défaillant pendant que le four est encore chaud, minimisant ainsi les temps d'arrêt de production. Cette caractéristique de conception pratique aide à compenser le risque de défaillance.

Gestion des éléments MoSi₂ pour une durée de vie maximale

Votre stratégie opérationnelle doit directement aborder ces modes de défaillance pour maximiser le retour sur investissement. En comprenant la nature de leur fragilité, vous pouvez mettre en œuvre des procédures pour l'atténuer.

- Si votre objectif principal est de prévenir les chocs mécaniques : Manipulez les éléments avec une extrême prudence lors de l'installation et évitez tout impact physique sur le four pendant son fonctionnement.

- Si votre objectif principal est de maximiser la durée de vie des éléments : Maintenez une atmosphère constamment oxydante dans votre four pour soutenir la santé continue de la couche protectrice de SiO₂.

- Si vous devez opérer dans une atmosphère réductrice : Prévoyez des "régénérations" périodiques dans un environnement oxydant à haute température pour "réparer" les éléments en reformant leurs revêtements protecteurs.

Comprendre cet équilibre entre la résilience chimique et les exigences opérationnelles est la clé pour libérer tout le potentiel de ces composants haute performance.

Tableau récapitulatif :

| Type de fragilité | Caractéristiques clés | Modes de défaillance courants |

|---|---|---|

| Fragilité mécanique | Faible tolérance aux chocs, sujette aux fractures dues aux impacts | Dommages lors de l'installation, choc physique |

| Vulnérabilité chimique | Dépend de la couche protectrice de SiO₂ dans les atmosphères oxydantes | Amincissement progressif, surchauffe localisée, écaillage dans les atmosphères réductrices |

Maximisez les performances et la durée de vie de vos processus à haute température avec les solutions de fours avancées de KINTEK.

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques, en particulier lors de la gestion de composants sensibles comme les éléments chauffants MoSi₂.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la fiabilité de votre laboratoire !

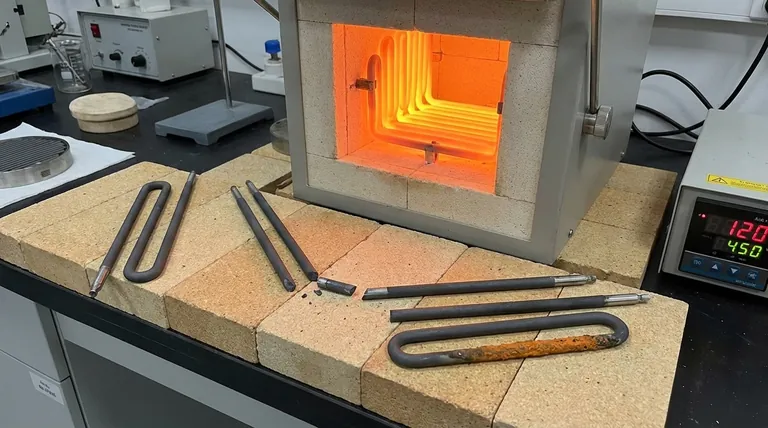

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie