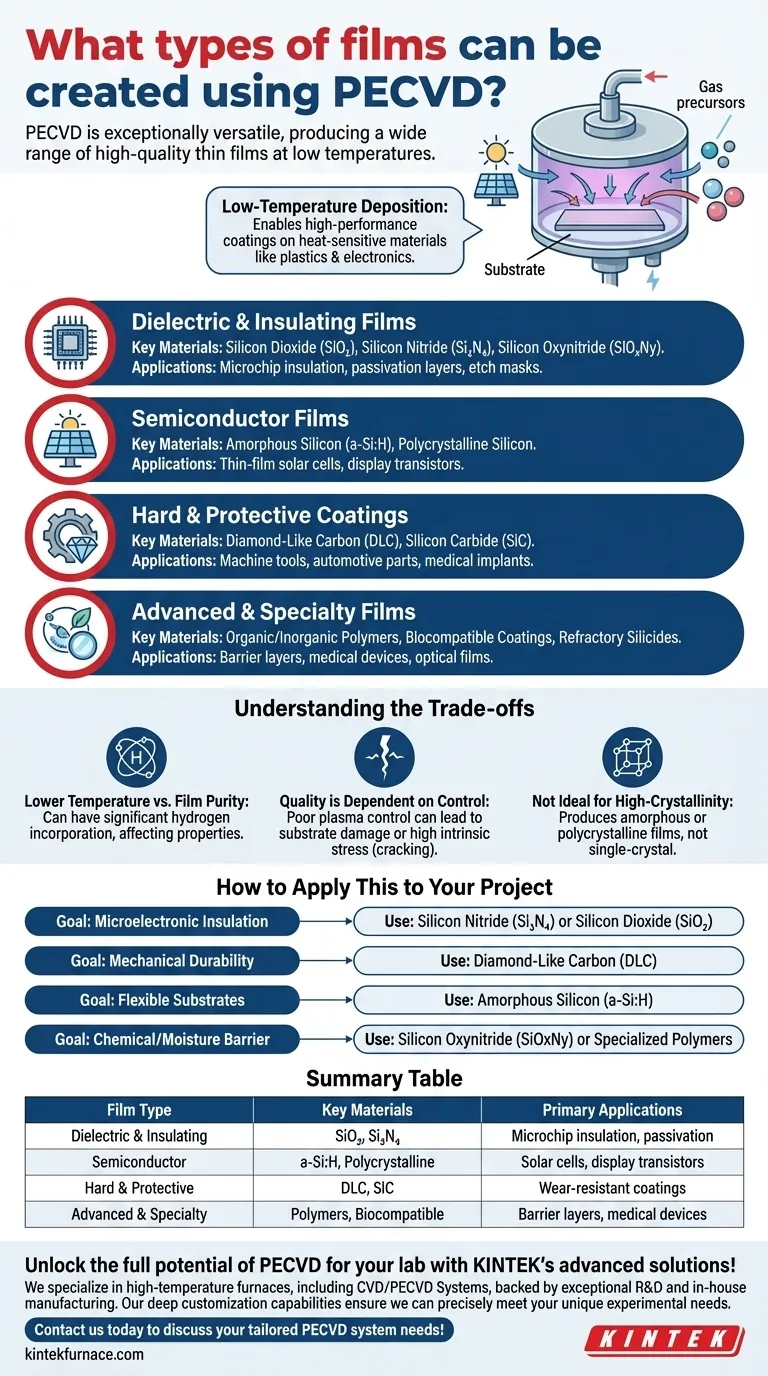

En bref, le PECVD est exceptionnellement polyvalent. Il peut être utilisé pour créer une large gamme de films minces, notamment des isolants diélectriques comme le dioxyde de silicium et le nitrure de silicium, des films semi-conducteurs comme le silicium amorphe, et des revêtements protecteurs durs tels que le carbone de type diamant. Le procédé est apprécié pour sa capacité à produire des films de haute qualité, uniformes et durables sur une variété de substrats.

La véritable puissance du PECVD réside non seulement dans la variété des films qu'il peut créer, mais aussi dans sa capacité à les déposer à basse température. Cela ouvre la porte à l'application de revêtements haute performance sur des matériaux, comme les plastiques ou les composants électroniques préfabriqués, qui ne peuvent pas supporter la chaleur élevée des méthodes de dépôt traditionnelles.

Les principaux groupes de matériaux déposés par PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise le plasma pour activer les gaz précurseurs, permettant au dépôt de film de se produire à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) conventionnel. Cet avantage fondamental permet ses larges capacités en matière de matériaux.

Films diélectriques et isolants

C'est l'application la plus courante du PECVD, en particulier dans l'industrie des semi-conducteurs. Ces films isolent électriquement différents composants sur une micro-puce.

Les matériaux principaux sont le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄). L'oxynitrure de silicium (SiOxNy) est également utilisé pour ajuster les propriétés entre les deux. Ces films servent d'isolants, de couches de passivation pour protéger contre l'humidité et les contaminants, et de masques de gravure.

Films semi-conducteurs

Le PECVD est capable de déposer des matériaux semi-conducteurs essentiels. Ces films sont les éléments constitutifs des transistors et des cellules solaires.

L'exemple le plus important est le silicium amorphe (a-Si:H), essentiel pour les cellules solaires en couches minces et les transistors dans les écrans à grande surface. Le procédé peut également être ajusté pour créer du silicium polycristallin ou même certaines formes de silicium épitaxial.

Revêtements durs et protecteurs

Ces films sont conçus pour leur durabilité mécanique, leur résistance à l'usure et leur protection chimique.

Le carbone de type diamant (DLC) est un matériau clé déposé par PECVD. Il crée une surface extrêmement dure et à faible friction utilisée sur les outils de coupe, les pièces automobiles et les implants médicaux. Le carbure de silicium (SiC) est un autre matériau dur déposé à des fins de protection similaires.

Films avancés et spécialisés

La flexibilité du PECVD s'étend à des matériaux plus spécialisés pour une variété d'applications avancées.

Cela comprend des polymères organiques et inorganiques pour créer des couches barrières dans les emballages alimentaires, des revêtements biocompatibles pour les dispositifs médicaux, et même certains métaux réfractaires et leurs siliciures. Cette polyvalence permet de créer des films aux propriétés uniques telles qu'une résistance élevée à la corrosion ou une transparence optique spécifique.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Basse température par rapport à la pureté du film

L'utilisation du plasma et des gaz précurseurs riches en hydrogène signifie que les films, tels que le silicium amorphe (a-Si:H), présentent souvent une incorporation significative d'hydrogène. Bien que parfois bénéfique, cela peut être une impureté indésirable qui affecte les propriétés électriques ou optiques.

La qualité dépend du contrôle

L'environnement du plasma implique un bombardement ionique énergétique sur la surface du substrat. Bien que cela puisse améliorer la densité et l'adhérence du film, un mauvais contrôle peut entraîner des dommages au substrat ou une contrainte intrinsèque élevée du film, ce qui peut provoquer des fissures ou un délaminage avec le temps.

Pas idéal pour les films à haute cristallinité

Pour les applications nécessitant des films monocristallins quasi parfaits, tels que les microprocesseurs haute performance, d'autres techniques comme l'épitaxie par faisceau moléculaire (MBE) ou le CVD à haute température sont supérieures. Le PECVD produit généralement des films amorphes ou polycristallins.

Comment appliquer ceci à votre projet

Votre choix de film est dicté entièrement par votre objectif final. La polyvalence du PECVD vous permet de sélectionner un matériau en fonction de la fonction spécifique que vous devez concevoir.

- Si votre objectif principal est l'isolation microélectronique : Utilisez le nitrure de silicium (Si₃N₄) pour ses excellentes propriétés de barrière ou le dioxyde de silicium (SiO₂) pour l'isolation à usage général.

- Si votre objectif principal est la durabilité mécanique et la résistance à l'usure : Utilisez le carbone de type diamant (DLC) pour sa dureté extrême et sa faible friction.

- Si votre objectif principal est la fabrication de dispositifs sur des substrats flexibles ou sensibles à la chaleur : Utilisez le silicium amorphe (a-Si:H) pour des applications telles que les écrans flexibles ou les cellules solaires.

- Si votre objectif principal est de créer une barrière chimique ou contre l'humidité : Explorez l'oxynitrure de silicium (SiOxNy) ou les polymères spécialisés pour des applications allant des revêtements protecteurs aux emballages alimentaires.

En fin de compte, le PECVD vous permet de concevoir des surfaces en déposant un film fonctionnel adapté pour résoudre votre défi technique spécifique.

Tableau récapitulatif :

| Type de film | Matériaux clés | Applications principales |

|---|---|---|

| Diélectrique et isolant | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) | Isolation des micro-puces, couches de passivation |

| Semi-conducteur | Silicium amorphe (a-Si:H), Silicium polycristallin | Cellules solaires en couches minces, transistors dans les écrans |

| Dur et protecteur | Carbone de type diamant (DLC), Carbure de silicium (SiC) | Revêtements résistants à l'usure pour outils, pièces automobiles |

| Avancé et spécialisé | Polymères organiques/inorganiques, Revêtements biocompatibles | Couches barrières, dispositifs médicaux, films optiques |

Libérez tout le potentiel du PECVD pour votre laboratoire avec les solutions avancées de KINTEK ! Nous sommes spécialisés dans les fours à haute température, y compris les systèmes CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication en interne. Nos profondes capacités de personnalisation garantissent que nous pouvons répondre précisément à vos besoins expérimentaux uniques, que vous travailliez sur la microélectronique, les cellules solaires ou les revêtements protecteurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent améliorer vos résultats de recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire