Fondamentalement, un four à descente est conçu pour un contrôle atmosphérique précis. Il peut fonctionner avec succès sous des atmosphères de gaz inertes, oxydantes et réductrices, ainsi que sous vide, pour répondre aux exigences spécifiques de votre traitement de matériaux.

L'avantage principal d'un four à descente par rapport à d'autres types de fours est sa capacité à créer un environnement isolé et hautement contrôlé. En scellant le tube de processus et en introduisant des gaz spécifiques, vous pouvez prévenir les réactions chimiques indésirables comme l'oxydation ou intentionnellement provoquer celles qui sont souhaitées, influençant directement les propriétés finales de votre matériau.

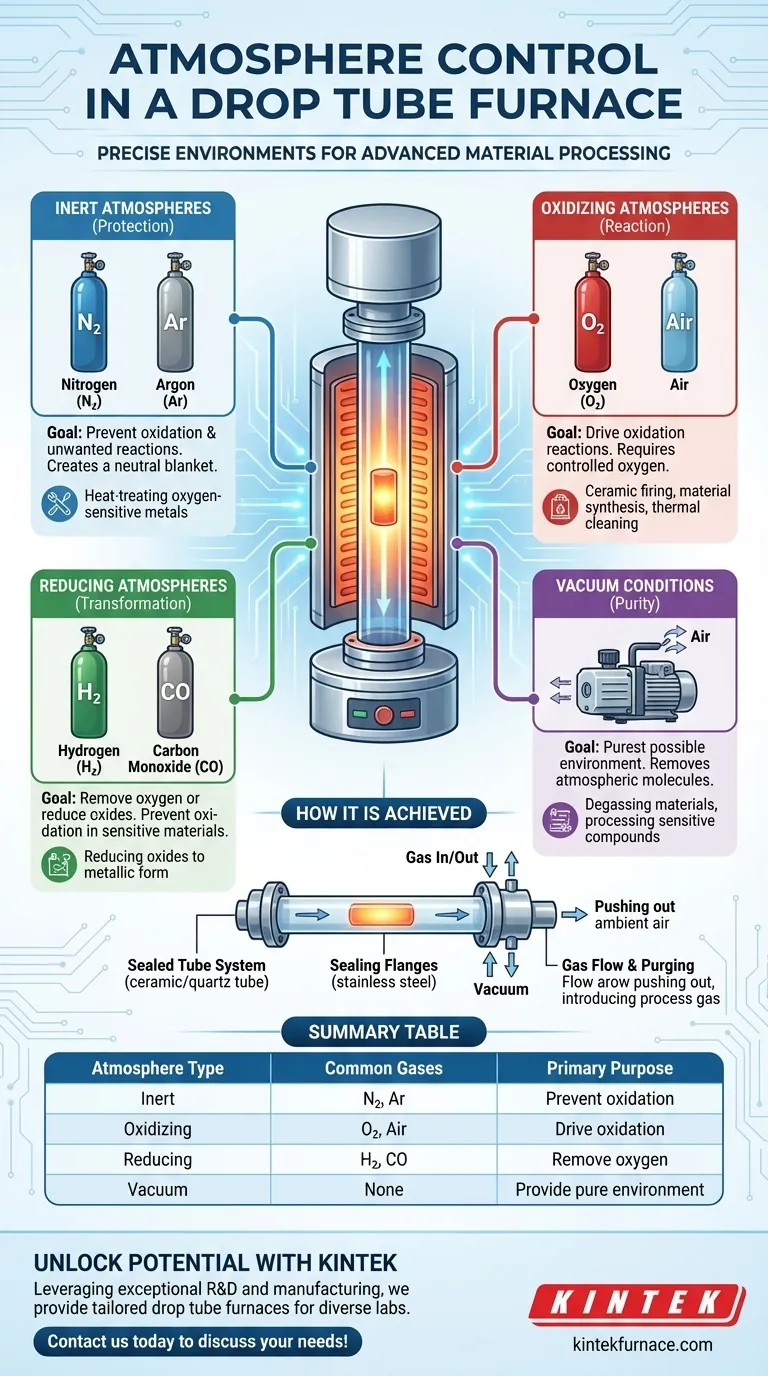

Comment le contrôle de l'atmosphère est réalisé

La capacité à manipuler l'atmosphère à l'intérieur d'un four à descente n'est pas accidentelle ; c'est une caractéristique de conception clé. Ce contrôle est fondamental pour obtenir des résultats reproductibles et de haute qualité dans la synthèse et le traitement thermique des matériaux.

Le système de tube scellé

Un four tubulaire utilise un tube en céramique ou en quartz pour contenir l'échantillon. Contrairement à un four à moufle qui chauffe à l'air libre, ce tube peut être complètement scellé de l'environnement extérieur.

Le rôle des brides d'étanchéité

Des brides d'étanchéité spécialisées, généralement en acier inoxydable, sont fixées aux extrémités du tube. Ces brides contiennent des orifices pour les entrées de gaz, les sorties de gaz et les pompes à vide, créant un système en boucle fermée qui garantit que l'atmosphère interne reste pure.

Débit de gaz et purge

Pour établir une atmosphère spécifique, le système est d'abord vidé (purgé). Un gaz inerte est acheminé à travers le tube pour chasser l'air ambiant. Une fois purgé, le gaz de processus souhaité (inerte, réactif ou un mélange) est introduit à un débit contrôlé pour maintenir l'environnement pendant tout le cycle de chauffage.

Répartition des atmosphères courantes et de leur objectif

Le choix de l'atmosphère est dicté entièrement par l'objectif de votre processus. Chaque catégorie sert un objectif chimique distinct.

Atmosphères inertes (Protection)

Des gaz inertes comme l'Azote (N₂) et l'Argon (Ar) sont utilisés lorsque l'objectif est de chauffer un matériau sans qu'il ne réagisse avec son environnement. Ils créent un voile neutre, empêchant l'oxydation et d'autres changements chimiques indésirables. Ceci est essentiel pour le traitement thermique des métaux et alliages sensibles à l'oxygène.

Atmosphères oxydantes (Réaction)

Une atmosphère oxydante est créée en introduisant des gaz comme l'Oxygène (O₂) ou l'air. Cet environnement est utilisé lorsque le processus exige l'oxydation. Les applications comprennent certains types de cuisson de céramique, la synthèse de matériaux ou des processus de nettoyage thermique où les liants organiques doivent être brûlés.

Atmosphères réductrices (Transformation)

Les atmosphères réductrices utilisent des gaz réactifs comme l'Hydrogène (H₂) ou le Monoxyde de Carbone (CO). Leur objectif est d'éliminer l'oxygène d'un matériau (c'est-à-dire de le « réduire »). Ceci est essentiel pour prévenir l'oxydation dans les matériaux très sensibles ou pour des réactions chimiques spécifiques où les oxydes doivent être reconvertis sous leur forme métallique.

Conditions de vide (Pureté)

Pour le plus haut niveau de protection, le tube du four peut être évacué à l'aide d'une pompe à vide. Fonctionner sous vide élimine pratiquement toutes les molécules atmosphériques, offrant l'environnement le plus pur possible. Ceci est idéal pour le dégazage des matériaux ou le traitement de composés extrêmement sensibles qui pourraient réagir avec même des traces de gaz.

Comprendre les compromis et les limites

Bien que puissants, les contrôles d'atmosphère ne sont pas sans défis. Le succès dépend d'une configuration minutieuse et d'une conscience des pièges potentiels.

L'intégrité de l'étanchéité est critique

L'efficacité de votre contrôle atmosphérique dépend de la qualité de vos joints. Toute fuite dans les brides d'étanchéité ou les connexions permettra à l'air ambiant de contaminer le processus, compromettant vos résultats. Une inspection et une maintenance régulières sont essentielles.

Pureté du gaz et contrôle du débit

La pureté de votre gaz source a un impact direct sur la pureté de l'atmosphère du four. De même, des débits incohérents peuvent entraîner des fluctuations de pression et un environnement instable. L'utilisation de gaz de haute pureté et d'un contrôleur de débit massique fiable est essentielle pour la reproductibilité.

Sécurité avec les gaz réactifs

L'utilisation de gaz inflammables ou toxiques comme l'Hydrogène (H₂) et le Monoxyde de Carbone (CO) introduit des risques de sécurité importants. Ces processus exigent des protocoles de sécurité robustes, une ventilation adéquate et des systèmes de détection de gaz pour prévenir les accidents.

Choisir la bonne atmosphère pour votre processus

Votre choix d'atmosphère doit être le reflet direct du résultat souhaité. Considérez l'objectif de votre traitement thermique pour prendre une décision éclairée.

- Si votre objectif principal est d'empêcher l'oxydation ou les réactions indésirables : Utilisez un gaz inerte comme l'Argon ou l'Azote, ou pour une pureté maximale, travaillez sous vide.

- Si votre objectif principal est de provoquer une réaction d'oxydation : Utilisez un flux contrôlé d'Oxygène ou d'air propre et sec.

- Si votre objectif principal est d'éliminer l'oxygène ou de transformer un oxyde : Utilisez une atmosphère réductrice contenant de l'Hydrogène ou du Monoxyde de Carbone, avec toutes les précautions de sécurité nécessaires.

- Si votre objectif principal est le dégazage ou le traitement de matériaux très sensibles : Utilisez un vide pour créer l'environnement le plus pur possible.

En fin de compte, maîtriser le contrôle de l'atmosphère dans un four à descente vous donne un commandement direct sur les propriétés chimiques et physiques de votre matériau final.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Objectif principal |

|---|---|---|

| Inerte | Azote (N₂), Argon (Ar) | Prévenir l'oxydation et les réactions indésirables |

| Oxydante | Oxygène (O₂), Air | Provoquer des réactions d'oxydation |

| Réductrice | Hydrogène (H₂), Monoxyde de Carbone (CO) | Éliminer l'oxygène ou réduire les oxydes |

| Vide | Aucun (évacué) | Fournir un environnement pur pour les processus sensibles |

Libérez tout le potentiel de votre traitement de matériaux avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à descente sur mesure, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques de contrôle atmosphérique et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau