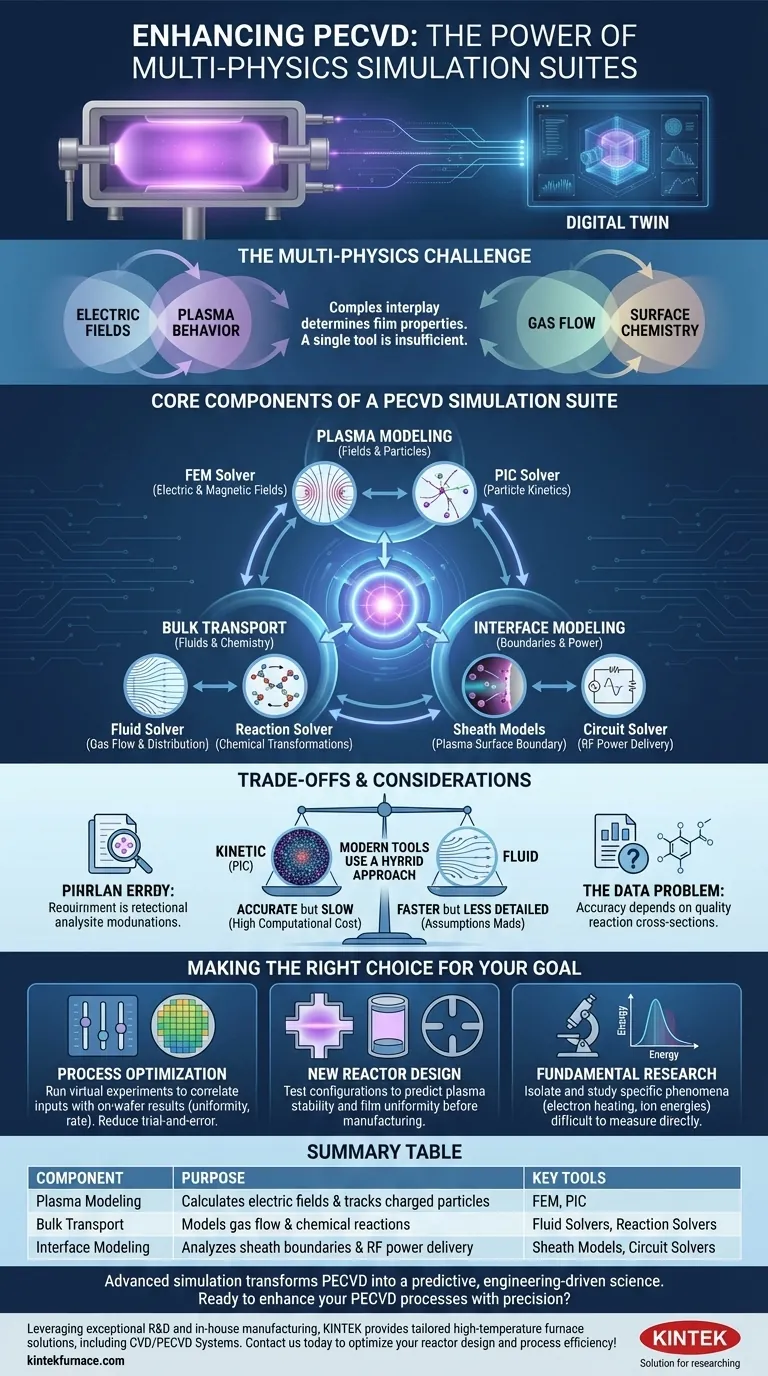

La réponse courte est que le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas amélioré par un seul outil, mais par des suites de simulation multi-physiques sophistiquées. Ces plateformes intègrent plusieurs solveurs spécialisés pour créer un "jumeau numérique" du réacteur, modélisant tout, de la physique du plasma et de la chimie des gaz aux circuits électriques fournissant l'énergie.

Pour véritablement améliorer un processus PECVD, la simulation doit aller au-delà de la modélisation de phénomènes isolés. L'objectif est de capturer l'interaction complexe entre les champs électriques, le comportement du plasma, le flux de gaz et la chimie de surface qui déterminent collectivement les propriétés finales du film.

Pourquoi la simulation PECVD est un défi multi-physique

Un réacteur PECVD est un environnement complexe où plusieurs domaines physiques se chevauchent et s'influencent mutuellement. L'optimisation d'un processus nécessite de comprendre comment un changement dans un paramètre, comme la puissance RF, se répercute sur l'ensemble du système pour affecter l'uniformité et la qualité du film.

C'est pourquoi une simulation simple et unique est insuffisante. Les outils efficaces doivent résoudre simultanément l'électromagnétisme qui pilote le plasma, le mouvement des ions et des électrons individuels, le flux global des gaz et les réactions chimiques qui se produisent à la fois en phase gazeuse et sur la surface du substrat.

Les composants essentiels d'une suite de simulation PECVD

Un outil de simulation PECVD complet est mieux compris comme une suite de modules interconnectés. Chaque module est responsable d'une partie spécifique de la physique.

Modélisation du plasma : champs et particules

Le cœur d'un réacteur PECVD est le plasma. Son comportement est régi par l'interaction des champs électriques et des particules chargées.

Un solveur par éléments finis (FEM) est utilisé pour calculer les champs électriques et magnétiques dans toute la chambre. Ces champs sont les forces invisibles qui énergisent et dirigent le plasma.

Un solveur Particule-en-Cellule (PIC) suit ensuite le mouvement cinétique des particules chargées individuelles, comme les ions et les électrons, lorsqu'elles sont accélérées par ces champs. Cela fournit une vue fondamentale très précise de l'énergie et de la distribution des particules.

Modélisation du transport de masse : fluides et chimie

Bien qu'un modèle PIC soit excellent pour les particules chargées, il est trop coûteux en termes de calcul pour le grand nombre de molécules de gaz neutres.

Un solveur fluide est utilisé pour modéliser le mouvement global des gaz précurseurs dans la chambre et des sous-produits de réaction hors de celle-ci. Ceci est essentiel pour comprendre la distribution des gaz et assurer une livraison uniforme au substrat.

Un solveur de réactions modélise les transformations chimiques cruciales. Il calcule comment les collisions d'électrons décomposent les gaz précurseurs et simule la chaîne subséquente de réactions en phase gazeuse et de surface qui conduisent finalement au dépôt du film.

Modélisation des interfaces critiques

Le lien entre la simulation et le monde réel dépend de la modélisation précise des limites du système.

Les modèles de gaine complexes sont essentiels pour comprendre la fine couche limite entre le plasma en vrac et le substrat. La gaine contrôle l'énergie et l'angle sous lesquels les ions frappent la surface, ce qui a un impact direct sur la densité, la contrainte et la qualité du film.

Un solveur de circuit modélise le système externe de livraison de puissance RF. Cela garantit que la puissance et la tension spécifiées dans la simulation reflètent précisément ce que le plasma à l'intérieur de la chambre subit réellement, bouclant la boucle entre l'équipement et le processus.

Comprendre les compromis : complexité vs. vitesse

Le principal défi de la simulation PECVD est la gestion de la complexité computationnelle. Un modèle de système complet qui inclut tous les composants décrits ci-dessus peut être incroyablement exigeant.

Modèles cinétiques vs. fluides

Le compromis le plus important se situe entre les modèles de plasma cinétiques (PIC) et fluides. Les modèles PIC sont fondamentalement précis mais extrêmement lents, souvent limités à la simulation de petits domaines ou de courtes échelles de temps.

Les modèles fluides sont beaucoup plus rapides mais font des hypothèses sur les distributions d'énergie des particules. De nombreux outils modernes utilisent une approche hybride, appliquant des modèles cinétiques uniquement lorsque cela est nécessaire (comme dans les gaines) et des modèles fluides pour le plasma en vrac afin d'atteindre un équilibre entre précision et vitesse.

Le problème des données

La précision de tout solveur de réactions dépend entièrement de la qualité de ses données d'entrée, en particulier des sections efficaces de réaction. Ces données, qui définissent la probabilité qu'une réaction chimique spécifique se produise, peuvent être difficiles à trouver ou à mesurer expérimentalement, représentant souvent le maillon le plus faible de la chaîne de simulation.

Faire le bon choix pour votre objectif

L'utilisation efficace de ces puissantes suites de simulation signifie aligner la complexité de la simulation avec votre objectif spécifique.

- Si votre objectif principal est l'optimisation des processus : Utilisez la simulation pour effectuer des expériences virtuelles, en corrélant les entrées comme la puissance et la pression avec les résultats sur la plaquette comme l'uniformité et le taux de dépôt, réduisant ainsi les essais et erreurs coûteux sur le matériel réel.

- Si votre objectif principal est la conception de nouveaux réacteurs : Employez la simulation pour tester différentes géométries de chambre, configurations d'entrée de gaz et conceptions d'électrodes afin de prédire la stabilité du plasma et l'uniformité du film avant de s'engager dans la fabrication.

- Si votre objectif principal est la recherche fondamentale : Tirez parti de modèles cinétiques détaillés pour isoler et étudier des phénomènes spécifiques, tels que les mécanismes de chauffage des électrons ou les distributions d'énergie ionique, qui sont difficiles ou impossibles à mesurer directement.

En fin de compte, la simulation avancée transforme le PECVD d'un art de "boîte noire" en une science prédictive et axée sur l'ingénierie.

Tableau récapitulatif :

| Composant de simulation | Objectif | Outils clés |

|---|---|---|

| Modélisation du plasma | Calcule les champs électriques et suit les particules chargées | FEM, PIC |

| Transport de masse | Modélise le flux de gaz et les réactions chimiques | Solveurs fluides, Solveurs de réactions |

| Modélisation d'interface | Analyse les limites de gaine et la livraison de puissance RF | Modèles de gaine, Solveurs de circuits |

Prêt à améliorer vos processus PECVD avec précision ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser la conception de votre réacteur et l'efficacité de votre processus !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision