À la base, les fours sous vide sont intrinsèquement plus sûrs que les fours à haute température conventionnels, car leurs principes de fonctionnement fondamentaux éliminent les principaux dangers du traitement thermique : les explosions et les incendies. En supprimant la pression atmosphérique et l'oxygène, l'environnement sous vide neutralise les conditions nécessaires à ces défaillances catastrophiques, créant un processus fondamentalement plus contrôlé et sécurisé.

Le principal avantage de sécurité d'un four sous vide n'est pas une caractéristique ajoutée, mais le résultat de sa conception de base. Le fonctionnement sous pression négative rend les explosions liées à la pression impossibles, et l'absence quasi totale d'oxygène élimine le combustible pour les incendies et l'oxydation incontrôlée.

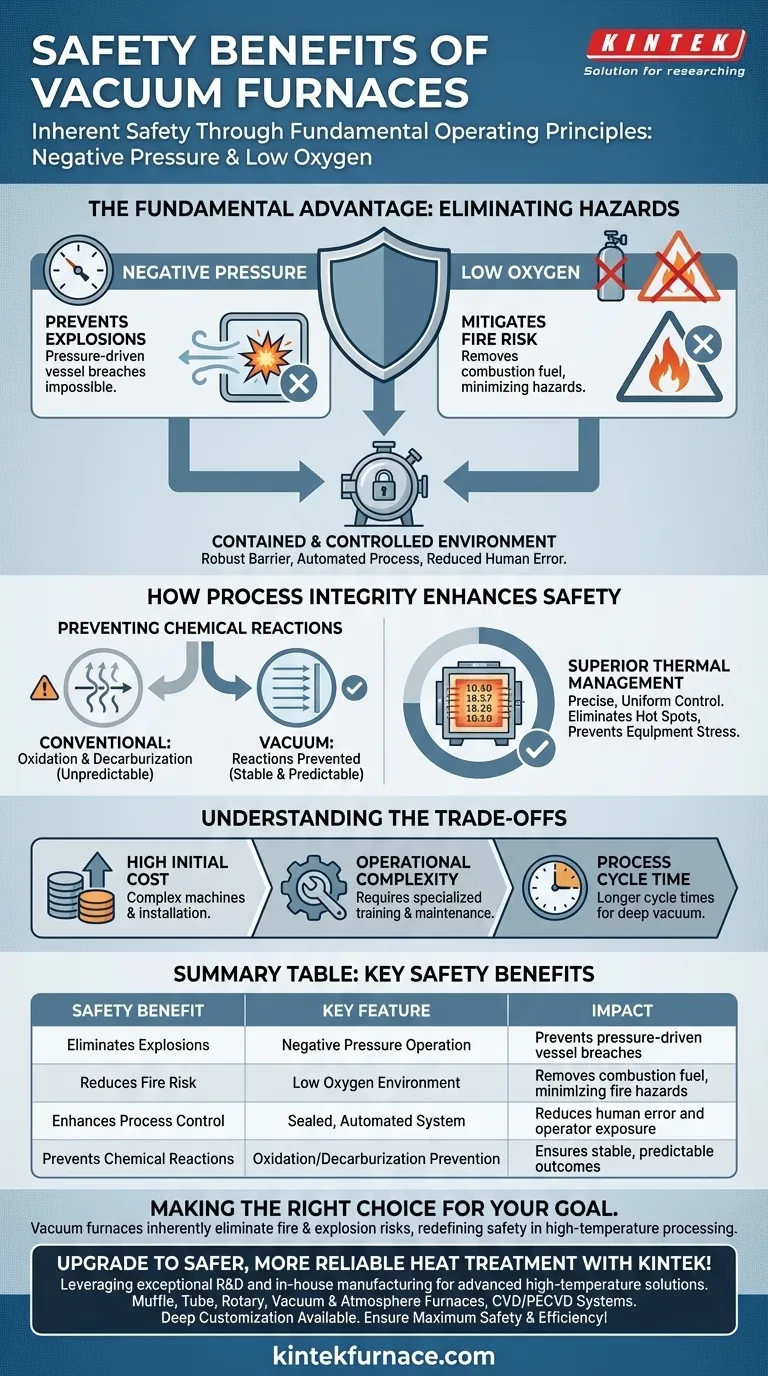

L'avantage fondamental en matière de sécurité : élimination du combustible et de la pression

La sécurité d'un four sous vide découle de son environnement unique et contrôlé. Contrairement aux fours atmosphériques qui doivent gérer des conditions volatiles, un four sous vide les supprime simplement.

La pression négative prévient les explosions

Les fours conventionnels fonctionnent souvent sous pression positive, ce qui comporte un risque inhérent de rupture de cuve ou d'explosion si la pression augmente excessivement.

Les fours sous vide fonctionnent sous pression négative, ce qui signifie que la pression à l'intérieur de la cuve est inférieure à la pression atmosphérique extérieure. Cette réalité physique rend impossible une explosion due à la pression.

Le faible taux d'oxygène atténue les risques d'incendie

Le triangle du feu nécessite trois composants : la chaleur, le combustible et l'oxygène. Les fours à haute température fournissent une chaleur abondante, et la pièce elle-même peut servir de combustible.

Un four sous vide fonctionne en éliminant presque tout l'oxygène de la chambre. En éliminant ce composant critique, il rend la combustion et le risque d'incendie généralisé pratiquement inexistants.

Un environnement confiné et contrôlé

La nature scellée de la cuve d'un four sous vide constitue une barrière robuste entre l'opérateur et la chaleur extrême à l'intérieur.

De plus, les fours sous vide modernes sont hautement automatisés. Des cycles contrôlés par ordinateur gèrent l'ensemble du processus sans intervention manuelle, réduisant considérablement le potentiel d'erreur humaine et l'exposition de l'opérateur aux dangers.

Comment l'intégrité du processus améliore la sécurité

Les avantages qui améliorent la qualité des matériaux dans un four sous vide sont directement liés à l'amélioration de la sécurité opérationnelle. Un processus prévisible est un processus sûr.

Prévenir les réactions chimiques indésirables

Dans un four conventionnel, la présence d'oxygène à haute température provoque l'oxydation (formation de calamine) et la décarburation, ce qui dégrade la pièce.

Ces réactions peuvent parfois être imprévisibles, en particulier avec des métaux réactifs comme le titane ou le molybdène. Un four sous vide empêche ces réactions, assurant une finition de surface propre et, plus important encore, un processus chimique stable et prévisible.

Gestion thermique supérieure

L'environnement sous vide permet un contrôle de température extrêmement précis et uniforme. Cela élimine les points chauds qui pourraient endommager la pièce ou créer des contraintes thermiques à l'intérieur de l'équipement du four.

Ce niveau de contrôle garantit que le processus reste dans ses paramètres prévus, évitant les événements inattendus qui pourraient compromettre la sécurité ou l'intégrité de l'équipement.

Comprendre les compromis

Bien qu'exceptionnellement sûrs, les fours sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. Leurs avantages doivent être mis en balance avec des considérations pratiques.

Coût initial élevé

Le principal obstacle à l'adoption de la technologie des fours sous vide est son coût. Ce sont des machines complexes, et leur prix d'achat et leur installation sont significativement plus élevés que ceux de la plupart des fours atmosphériques conventionnels.

Complexité opérationnelle

Bien que les cycles soient automatisés, les systèmes eux-mêmes sont sophistiqués. Un fonctionnement correct, et surtout l'entretien, nécessitent une formation et des connaissances spécialisées pour gérer les pompes à vide, les joints et les systèmes de contrôle.

Temps de cycle de processus

L'obtention d'un vide poussé peut prendre du temps, ce qui peut entraîner des temps de cycle globaux plus longs par rapport à certains processus atmosphériques. C'est un facteur crucial à prendre en compte pour les environnements de production à grand volume.

Faire le bon choix pour votre objectif

Votre décision d'utiliser un four sous vide doit être motivée par votre matériau spécifique, vos exigences de processus et vos priorités en matière de sécurité.

- Si votre objectif principal est la sécurité maximale du personnel et des installations : Un four sous vide est le choix définitif, car sa conception élimine intrinsèquement les risques d'incendie et d'explosion.

- Si vous traitez des matériaux hautement réactifs ou de grande valeur : Un four sous vide est essentiel pour prévenir la contamination et assurer l'intégrité et la qualité du produit final.

- Si votre objectif principal est la production à grand volume de pièces simples et non réactives avec un budget serré : Un four atmosphérique conventionnel peut être suffisant, mais il exige des protocoles de sécurité rigoureux pour gérer ses dangers inhérents.

En éliminant fondamentalement la pression et l'oxygène du processus, un four sous vide ne se contente pas de gérer les risques, il redéfinit la nature de la sécurité dans le traitement à haute température.

Tableau récapitulatif :

| Avantage de sécurité | Caractéristique clé | Impact |

|---|---|---|

| Élimine les explosions | Fonctionnement à pression négative | Prévient les ruptures de cuve dues à la pression |

| Réduit les risques d'incendie | Environnement à faible teneur en oxygène | Élimine le combustible de combustion, minimisant les risques d'incendie |

| Améliore le contrôle du processus | Système scellé et automatisé | Réduit l'erreur humaine et l'exposition de l'opérateur |

| Prévient les réactions chimiques | Prévention de l'oxydation et de la décarburation | Assure des résultats stables et prévisibles |

Passez à un traitement thermique plus sûr et plus fiable avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fours à haute température adaptées aux divers laboratoires. Notre gamme de produits – incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD – est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Assurez une sécurité et une efficacité maximales dans vos processus – contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment un four à vide empêche-t-il l'oxydation et la décarburation ? Atteignez un traitement des métaux impeccable grâce à un contrôle de précision

- Comment les défis du brasage sous vide sont-ils surmontés dans la conception des fours ? Maîtriser la précision et la pureté pour des joints solides

- Quel est le rôle d'un four de désoxygénation au magnésium ? Assurer une ultra-pureté pour des mesures précises de la chaleur de fusion des métaux

- Pourquoi la stabilité de la température est-elle importante dans les opérations de fours sous vide ? Assurez un traitement thermique précis pour des matériaux de qualité supérieure

- Quelles sont les fonctions principales d'une étuve de laboratoire dans la production de charbon actif à partir de pelures de banane ? Optimiser chaque étape du processus

- Pourquoi cuire les feuilles d'électrodes dans un four sous vide pour les cellules bouton ? Assurer la performance de la batterie et la pureté chimique

- Comment un four à vide de laboratoire fonctionne-t-il dans l'étape de séchage des fibres précurseurs de polyimide ? Améliorer la qualité des matériaux

- Comment une étuve de séchage sous vide offre-t-elle des performances supérieures pour le TiO2/LDH ? Optimisez les propriétés de vos matériaux composites