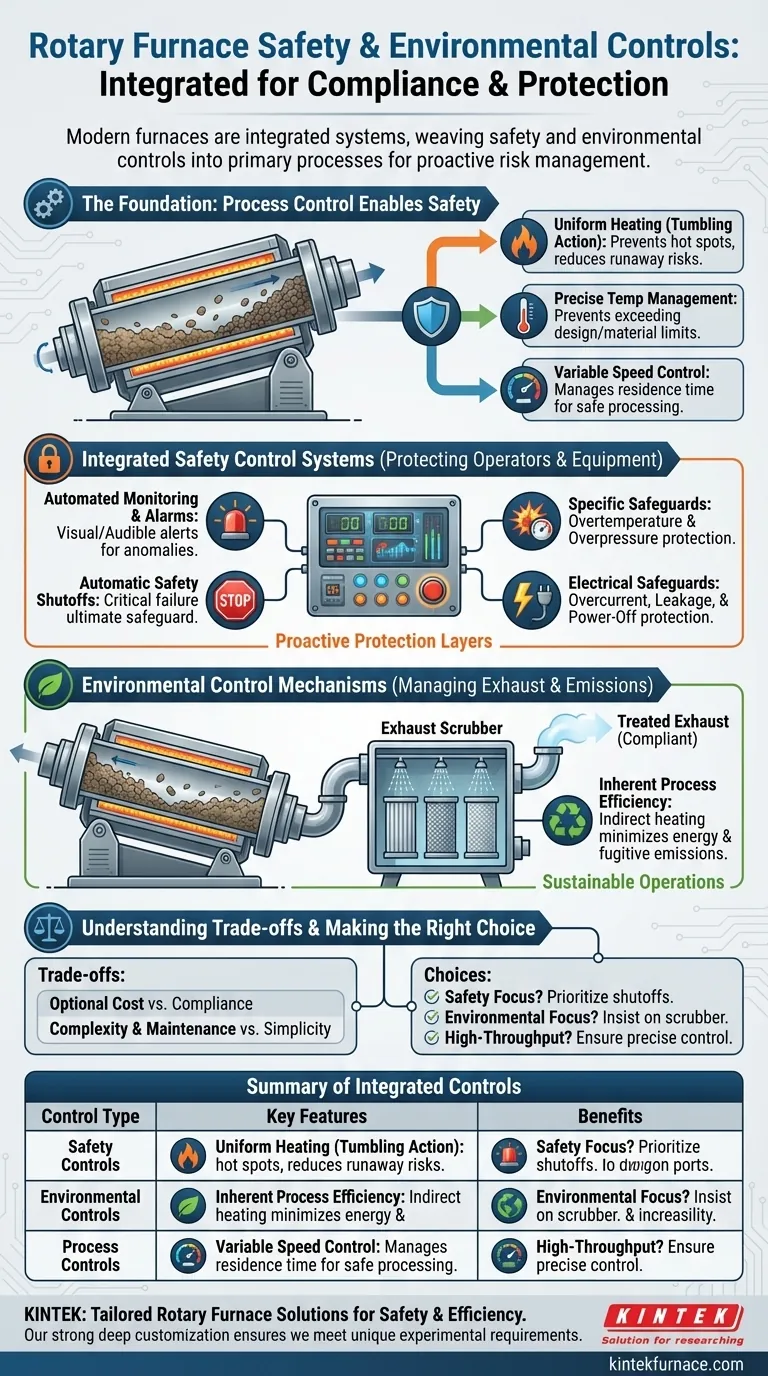

Fondamentalement, les fours rotatifs intègrent deux types principaux de contrôles : des systèmes de sécurité automatisés qui surveillent les conditions de fonctionnement et des systèmes environnementaux optionnels qui traitent les gaz d'échappement. Les systèmes de contrôle avancés offrent une série de dispositifs de protection, y compris des arrêts automatiques en cas de surchauffe, de surpression ou de défaut électrique, tandis que des épurateurs d'échappement peuvent être intégrés pour éliminer les particules et les gaz nocifs avant qu'ils ne soient rejetés dans l'atmosphère.

L'idée cruciale est que les fours rotatifs modernes ne sont pas de simples dispositifs de chauffage ; ce sont des systèmes intégrés où les contrôles de sécurité et environnementaux sont tissés dans les commandes de processus primaires, garantissant que la sécurité opérationnelle et la conformité réglementaire sont gérées de manière proactive, et non après coup.

La base : Comment le contrôle de processus permet la sécurité

Pour comprendre les caractéristiques de sécurité, vous devez d'abord comprendre le fonctionnement fondamental du four. Un four rotatif utilise un tube incliné à rotation lente pour assurer que les matériaux sont continuellement mélangés et exposés à une chaleur uniforme.

Le chauffage uniforme comme caractéristique de sécurité

La rotation constante du matériau est une forme principale de contrôle de processus. En empêchant les « points chauds » où le matériau pourrait surchauffer, cette action de culbutage réduit intrinsèquement le risque de réactions incontrôlées ou de dégradation du matériau, ce qui constitue un avantage de sécurité fondamental.

Gestion précise de la température

Les fours rotatifs modernes disposent de systèmes de contrôle de température avancés. Ces systèmes ne servent pas seulement à la qualité du processus ; ils constituent une couche de sécurité critique, empêchant le four de dépasser ses limites de conception ou la température de traitement sûre du matériau à l'intérieur.

Contrôle de la vitesse variable

La capacité de contrôler la vitesse de rotation du tube du four est un autre paramètre de processus clé. Cela permet aux opérateurs de gérer le temps de résidence du matériau, garantissant que les réactions se déroulent comme prévu et empêchant les conditions dangereuses qui pourraient résulter du traitement du matériau trop rapidement ou trop lentement.

Systèmes de contrôle de sécurité intégrés

Au-delà de la sécurité inhérente au traitement contrôlé, les fours rotatifs sont équipés de multiples couches de systèmes de sécurité dédiés conçus pour protéger les opérateurs et l'équipement.

Surveillance et alarmes automatiques du système

Le système de contrôle central surveille continuellement tous les paramètres critiques. Si une mesure dévie de la plage de fonctionnement sûre définie, le système déclenche une alarme sonore et visuelle, alertant les opérateurs de l'anomalie.

Arrêts de sécurité automatiques

En cas de défaillance critique, le système de contrôle est programmé pour initier une séquence d'arrêt automatique. C'est la protection ultime contre les défaillances catastrophiques et elle protège contre de multiples dangers.

Garde-corps électriques et mécaniques spécifiques

Ces systèmes comprennent généralement une série de protections spécifiques :

- Protection contre la surchauffe : Coupe les éléments chauffants si la température dépasse un point de consigne critique.

- Protection contre la surpression : Surveille la pression interne et active les protocoles de sécurité si elle devient trop élevée.

- Protection contre les surintensités et les fuites : Les interrupteurs électriques protègent contre les courts-circuits, les surtensions ou les défauts de terre, prévenant les risques de choc électrique et d'incendie.

- Garde-corps de déconnexion et d'arrêt : Assurent que le système passe à un état sûr en cas d'interruption de courant ou de déconnexion d'un composant.

Mécanismes de contrôle environnemental

Les contrôles environnementaux dans les fours rotatifs sont conçus pour gérer et atténuer l'impact du flux d'échappement généré pendant le traitement.

Traitement des gaz d'échappement

Le contrôle environnemental principal est un épurateur d'échappement. Souvent proposé comme composant optionnel mais hautement intégré, l'épurateur traite les gaz de combustion du four avant qu'ils ne soient évacués. Ce système élimine efficacement les particules nocives et neutralise les gaz acides ou toxiques, garantissant la conformité avec les réglementations sur la qualité de l'air.

Efficacité inhérente du processus

La conception de chauffage indirect efficace d'un four rotatif minimise la consommation d'énergie et les déchets. En contenant le processus à l'intérieur du tube et en appliquant la chaleur de l'extérieur, ces fours réduisent le volume des émissions fugitives et maximisent l'énergie thermique, ce qui constitue un avantage environnemental inhérent.

Comprendre les compromis

Bien que les contrôles avancés offrent des avantages significatifs, il est important de reconnaître les considérations associées.

Fonctionnalités optionnelles par rapport au coût de base

Beaucoup des contrôles environnementaux les plus efficaces, en particulier les épurateurs d'échappement, sont vendus comme des modules optionnels. Cela crée un compromis direct entre le coût d'investissement initial du four et son niveau de conformité environnementale.

Complexité du système et entretien

Les systèmes de contrôle hautement intégrés ajoutent de la complexité. Bien qu'ils améliorent la sécurité et la précision, ils nécessitent également une formation des opérateurs plus sophistiquée et un calendrier de maintenance rigoureux pour garantir que les capteurs et les arrêts automatisés restent fiables au fil du temps. Un système plus simple peut être plus facile à entretenir, mais il lui manque ces protections critiques.

Faire le bon choix pour votre application

Vos objectifs spécifiques détermineront quelles fonctionnalités de contrôle sont les plus critiques pour votre exploitation.

- Si votre objectif principal est la sécurité des opérateurs : Privilégiez un four doté d'une suite complète d'arrêts automatiques pour les défauts de surchauffe, de surpression et électriques.

- Si votre objectif principal est une conformité environnementale stricte : Exigez un système d'épurateur d'échappement entièrement intégré, conçu pour gérer les gaz de combustion spécifiques que votre processus générera.

- Si votre objectif principal est le traitement continu à haut débit : Assurez-vous que le système dispose d'un contrôle précis, fiable et automatisé à la fois des profils de température et de la vitesse de rotation du tube pour maintenir la sécurité et la qualité.

En fin de compte, le choix des bons contrôles transforme un four rotatif d'un simple outil de chauffage en un système de traitement sûr, conforme et hautement efficace.

Tableau récapitulatif :

| Type de contrôle | Caractéristiques clés | Avantages |

|---|---|---|

| Contrôles de sécurité | Arrêts automatiques pour surchauffe, surpression, défauts électriques | Protège les opérateurs et l'équipement, prévient les accidents |

| Contrôles environnementaux | Épurateurs d'échappement pour l'élimination des gaz et des particules | Assure la conformité réglementaire, réduit les émissions |

| Contrôles de processus | Chauffage uniforme, température précise, vitesse variable | Améliore la sécurité, augmente l'efficacité et la qualité du produit |

Prêt à améliorer la sécurité et l'efficacité de votre laboratoire grâce à des solutions de fours rotatifs personnalisées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant des performances fiables et la conformité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique