Dans la fabrication moderne, le dépôt chimique en phase vapeur assisté par plasma (PECVD) sert de processus fondamental pour la création de films minces haute performance. Il est indispensable dans la production de semi-conducteurs, de dispositifs photovoltaïques comme les cellules solaires, et d'écrans avancés tels que les LCD et les OLED. Cette technologie permet le dépôt de couches précises et uniformes qui sont essentielles au fonctionnement de ces dispositifs complexes.

Le rôle essentiel du PECVD n'est pas seulement de déposer des matériaux, mais de le faire à basse température. Cet avantage unique permet de fabriquer des composants électroniques sophistiqués à grande échelle sans endommager les matériaux sous-jacents sensibles.

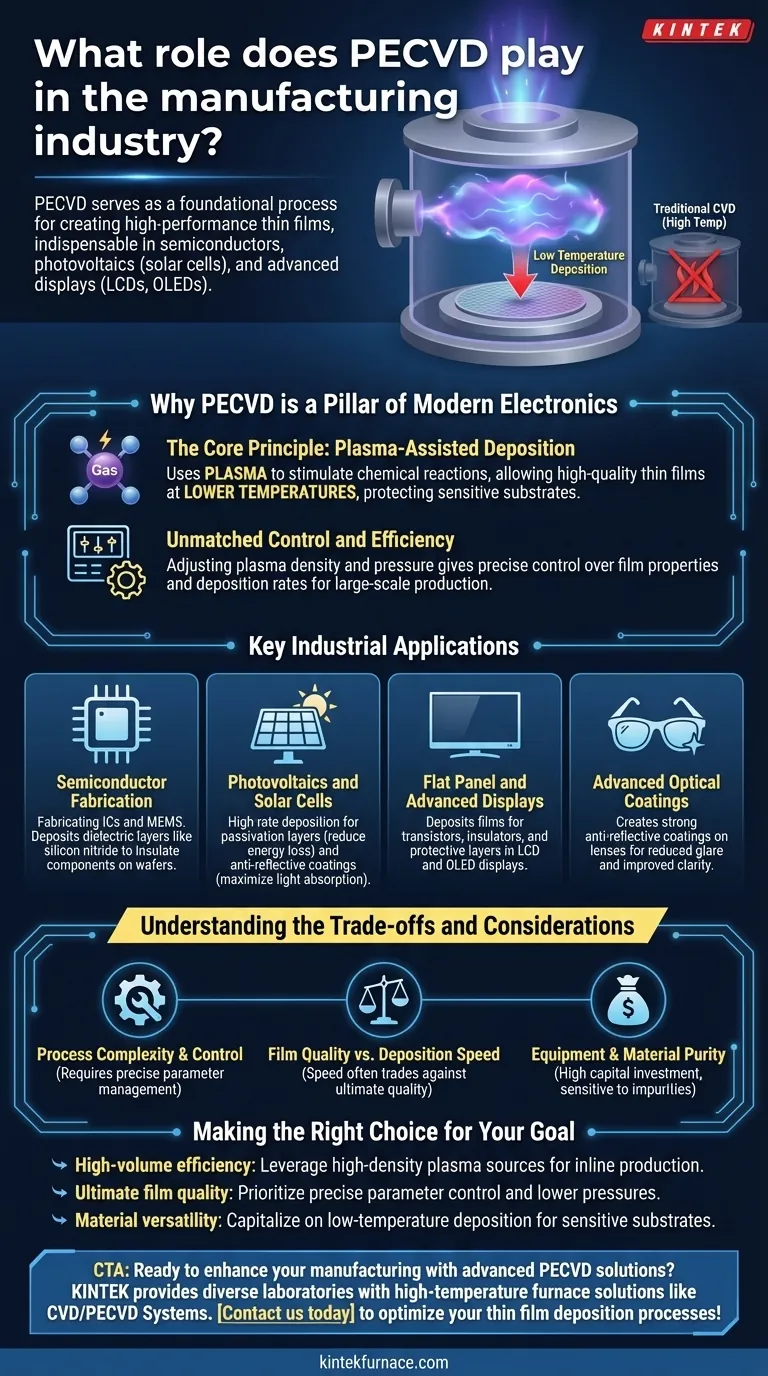

Pourquoi le PECVD est un pilier de l'électronique moderne

Pour comprendre le rôle du PECVD, vous devez d'abord comprendre son avantage principal par rapport aux méthodes traditionnelles. Il résout un défi fondamental de la fabrication : ajouter des couches de haute qualité à un matériau sans le détruire par la chaleur.

Le principe fondamental : le dépôt assisté par plasma

Le PECVD utilise un gaz énergisé, ou plasma, pour stimuler les réactions chimiques nécessaires au dépôt.

Ce plasma crée des espèces chimiques très réactives avec une fraction de l'énergie thermique requise par le dépôt chimique en phase vapeur (CVD) conventionnel.

Le résultat est la capacité de déposer des films minces durables et de haute pureté à des températures beaucoup plus basses, protégeant les substrats délicats utilisés dans les semi-conducteurs et les écrans.

Contrôle et efficacité inégalés

L'augmentation de la densité du plasma augmente la concentration des espèces réactives, ce qui accélère le taux de dépôt.

Cela permet également au processus de fonctionner à des pressions plus basses, donnant aux ingénieurs un plus grand contrôle sur la direction et l'énergie des ions frappant la surface du substrat.

Ce niveau de contrôle rend le processus à la fois flexible et très efficace pour les productions à grande échelle.

Applications industrielles clés

Le PECVD n'est pas une technologie de niche ; c'est une plateforme polyvalente qui permet à de multiples industries de plusieurs milliards de dollars. Son impact est visible dans les appareils que nous utilisons quotidiennement.

Fabrication de semi-conducteurs

Le PECVD est un outil essentiel dans la fabrication de circuits intégrés (CI) et de systèmes microélectromécaniques (MEMS). Il est utilisé pour déposer des couches diélectriques, telles que le nitrure de silicium et le dioxyde de silicium, qui isolent les composants sur une plaquette de silicium.

Photovoltaïque et cellules solaires

Dans l'industrie solaire, l'efficacité est primordiale. Le PECVD est utilisé pour le dépôt en ligne et à haut débit de couches critiques sur les cellules de silicium cristallin.

Celles-ci comprennent des couches de passivation qui réduisent les pertes d'énergie et des revêtements antireflets qui maximisent la quantité de lumière absorbée par la cellule.

Écrans plats et avancés

Les écrans LCD et OLED modernes dépendent de films minces pour fonctionner. Le PECVD dépose des films qui forment des transistors, des isolants et des couches protectrices, améliorant directement les performances et la longévité de l'écran.

Revêtements optiques avancés

Les mêmes principes s'appliquent à l'optique. Le PECVD est utilisé pour créer de puissants revêtements antireflets sur des surfaces comme les lunettes de soleil et les lentilles haut de gamme, réduisant l'éblouissement et améliorant la clarté visuelle.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD est un processus sophistiqué avec des complexités inhérentes qui doivent être gérées pour une mise en œuvre réussie.

Complexité et contrôle du processus

La gestion d'un plasma stable nécessite un contrôle précis du débit de gaz, de la pression, de la puissance et de la fréquence. Les déviations peuvent affecter l'uniformité et la qualité du film, exigeant des systèmes de contrôle de processus robustes.

Qualité du film vs vitesse de dépôt

Il y a souvent un compromis entre la vitesse de dépôt et la qualité finale du film. Les processus à haut débit, bien qu'efficaces pour la production en volume, peuvent introduire des contraintes ou des impuretés qui doivent être soigneusement caractérisées et contrôlées.

Équipement et pureté des matériaux

Les systèmes PECVD représentent des investissements en capital importants. De plus, le processus est très sensible aux impuretés dans les gaz sources, nécessitant une manipulation des matériaux et une gestion de la chaîne d'approvisionnement rigoureuses pour garantir des résultats cohérents.

Faire le bon choix pour votre objectif

Appliquer efficacement le PECVD signifie aligner ses capacités sur votre objectif de fabrication principal.

- Si votre objectif principal est l'efficacité à grand volume : Utilisez des sources de plasma à haute densité, telles que le plasma à couplage inductif (ICP), pour atteindre les débits de dépôt élevés nécessaires à la production en ligne de cellules solaires ou d'écrans de grande surface.

- Si votre objectif principal est la qualité ultime du film : Donnez la priorité à un contrôle précis des paramètres du plasma et opérez à des pressions plus basses pour affiner les propriétés du film comme la densité, la contrainte et la stœchiométrie pour les semi-conducteurs avancés.

- Si votre objectif principal est la polyvalence des matériaux : Tirez parti de l'avantage de basse température du PECVD pour déposer des films sur des substrats sensibles à la température comme les polymères ou les assemblages électroniques préfabriqués.

En fin de compte, maîtriser le PECVD consiste à traduire le contrôle au niveau atomique en succès de fabrication à grande échelle.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Avantage principal | Le dépôt à basse température protège les substrats sensibles |

| Applications clés | Semi-conducteurs, photovoltaïque, écrans, revêtements optiques |

| Avantages | Contrôle précis, haute efficacité, polyvalence pour la production à grande échelle |

| Considérations | Complexité du processus, compromis entre vitesse et qualité, investissement en équipement |

Prêt à améliorer votre fabrication avec des solutions PECVD avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température comme les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques pour les semi-conducteurs, les cellules solaires et les écrans. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt de films minces et stimuler votre succès !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température