En nanotechnologie, le dépôt chimique en phase vapeur (CVD) est une méthode de fabrication fondamentale. C'est la technique principale utilisée pour synthétiser et faire croître des nanomatériaux solides de haute pureté et de haute performance à partir de précurseurs gazeux. Plus précisément, le CVD est essentiel pour créer des matériaux comme les nanotubes de carbone, le graphène, les nanofils et d'autres films minces avec une précision au niveau atomique.

La véritable signification du CVD en nanotechnologie ne réside pas seulement dans sa capacité à créer des nanomatériaux, mais dans son pouvoir à contrôler leur structure avec une précision extrême. Ce contrôle sur des facteurs tels que l'épaisseur, la structure cristalline et la morphologie est ce qui permet aux scientifiques de concevoir délibérément des matériaux aux propriétés spécifiques et prévisibles.

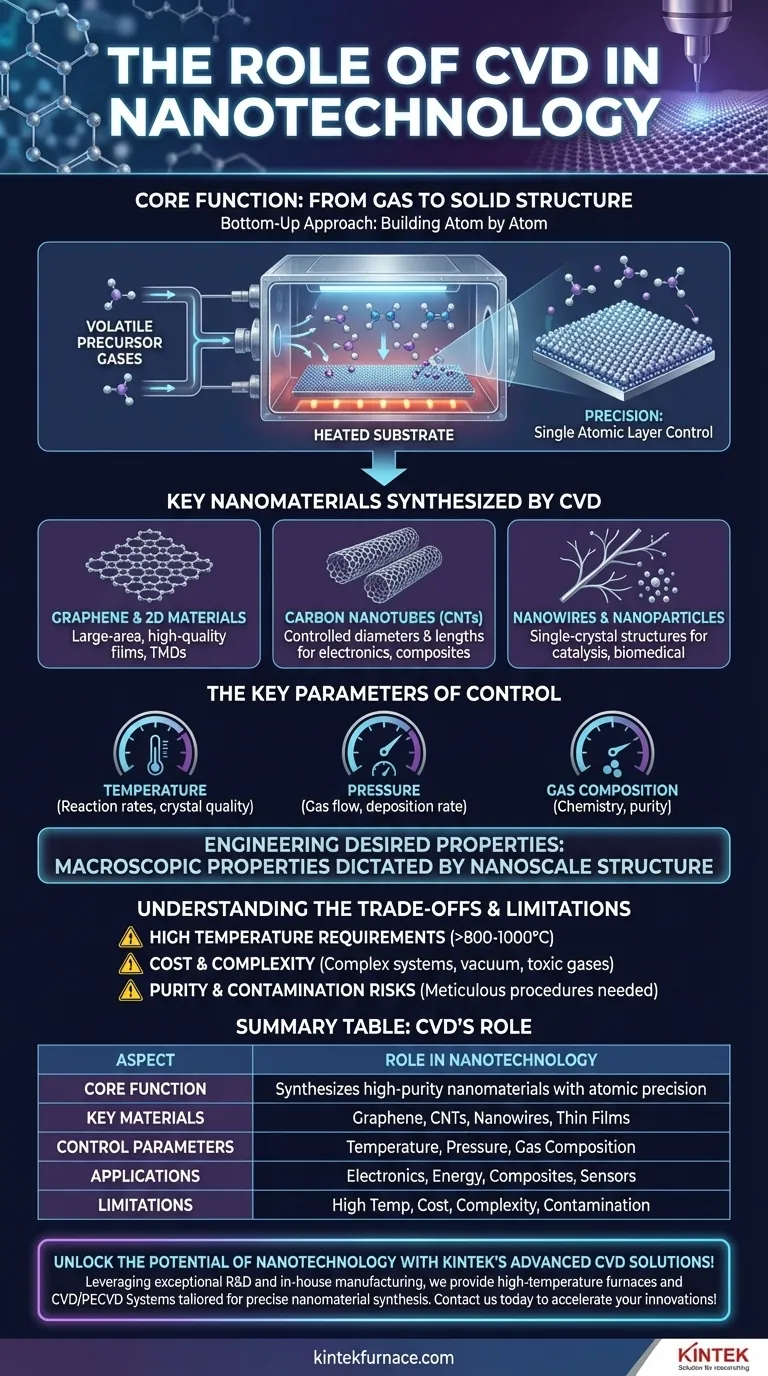

La fonction principale : du gaz à la structure solide

Le dépôt chimique en phase vapeur est un processus où un substrat est exposé à un ou plusieurs gaz précurseurs volatils, qui réagissent ou se décomposent à la surface du substrat pour produire le dépôt de matériau solide souhaité. En nanotechnologie, cette approche "bottom-up" (ascendante) est ce qui permet la construction de matériaux atome par atome.

Construction avec une précision atomique

La caractéristique déterminante du CVD est sa précision. En gérant soigneusement les conditions du processus, il est possible de contrôler l'épaisseur d'un film déposé jusqu'à une seule couche atomique.

Ce niveau de contrôle est fondamental pour créer des matériaux bidimensionnels (2D) comme le graphène, qui est une feuille de carbone d'un seul atome d'épaisseur.

Concevoir les propriétés souhaitées

La structure nanométrique d'un matériau dicte ses propriétés macroscopiques, telles que la conductivité électrique, la résistance et le comportement optique.

Parce que le CVD permet la synthèse de nanomatériaux avec une morphologie et une taille contrôlables, les chercheurs peuvent directement concevoir ces propriétés pour des applications spécifiques, passant de la découverte à la conception délibérée.

Les paramètres clés du contrôle

La précision du CVD découle de la capacité à régler finement plusieurs variables clés du processus :

- Température : Dicte les vitesses de réaction et la qualité cristalline du matériau final.

- Pression : Influence le flux de gaz et le taux de dépôt.

- Composition du gaz : Le choix et la concentration des gaz précurseurs déterminent la chimie et la pureté du matériau final.

Nanomatériaux clés synthétisés par CVD

Le CVD est la méthode de prédilection pour une catégorie de nanomatériaux qui ont révolutionné de nombreux domaines. Sa polyvalence permet la création de structures impossibles à produire avec les méthodes de fabrication "top-down" (descendantes) traditionnelles.

Graphène et autres matériaux 2D

Le CVD est la méthode la plus courante pour produire des films de graphène de grande surface et de haute qualité. Il est également utilisé pour faire croître d'autres nouveaux matériaux 2D, tels que les dichalcogénures de métaux de transition (TMD), qui possèdent des propriétés optoélectroniques uniques.

Nanotubes de carbone (NTC)

Ce sont des molécules cylindriques de feuilles de graphène enroulées. Le CVD permet la croissance de NTC avec des diamètres et des longueurs contrôlés, ce qui est crucial pour leur application dans les composites avancés, l'électronique et les capteurs.

Nanofils et nanoparticules

Les procédés CVD sont utilisés pour synthétiser des nanofils et des nanoparticules monocristallins. Ces matériaux sont cruciaux pour les applications en électronique, en catalyse et dans les domaines biomédicaux en raison de leur rapport surface/volume élevé.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre des décisions techniques éclairées.

Exigences de haute température

De nombreux processus CVD nécessitent des températures extrêmement élevées, dépassant souvent 800-1000°C. Cela peut limiter les types de substrats utilisables et augmente considérablement le coût énergétique du processus.

Coût et complexité

Les systèmes CVD, en particulier ceux destinés à la recherche de haute pureté ou à la production à grande échelle, peuvent être complexes et coûteux à acquérir, à exploiter et à entretenir. Le processus implique souvent des systèmes de vide et la manipulation de gaz toxiques ou inflammables.

Risques de pureté et de contamination

La qualité du matériau final est très sensible aux impuretés présentes dans les gaz précurseurs ou dans la chambre de réaction. La prévention de la contamination exige des procédures méticuleuses et des matériaux sources de haute pureté, ce qui augmente le coût et la complexité globaux.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine la manière dont vous devez tirer parti de la technologie CVD. Le processus n'est pas un outil unique mais une plateforme polyvalente pour atteindre des résultats distincts en nanoscience et en ingénierie.

- Si votre objectif principal est la recherche fondamentale : Le CVD offre un contrôle inégalé pour la création de nouveaux matériaux avec des structures cristallines et des propriétés spécifiquement conçues pour tester de nouvelles théories scientifiques.

- Si votre objectif principal est l'électronique de nouvelle génération : Le CVD est la méthode établie et évolutive pour produire le graphène et les films minces de haute qualité nécessaires aux transistors, capteurs et dispositifs optoélectroniques avancés.

- Si votre objectif principal est les matériaux avancés et l'énergie : Utilisez le CVD pour synthétiser des nanomatériaux à grande surface tels que les nanotubes de carbone et les nanofils pour des applications dans le stockage d'énergie, la catalyse et les composites à haute résistance.

En fin de compte, maîtriser le CVD est essentiel pour quiconque vise à passer du concept d'un nanomatériau à son application dans le monde réel.

Tableau récapitulatif :

| Aspect | Rôle en nanotechnologie |

|---|---|

| Fonction principale | Synthétise des nanomatériaux de haute pureté à partir de précurseurs gazeux avec une précision atomique |

| Matériaux clés | Graphène, nanotubes de carbone, nanofils, films minces |

| Paramètres de contrôle | Température, pression, composition du gaz |

| Applications | Électronique, stockage d'énergie, composites, capteurs |

| Limitations | Exigences de haute température, coût, complexité, risques de contamination |

Libérez le potentiel de la nanotechnologie avec les solutions CVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à haute température, y compris des systèmes CVD/PECVD, adaptés à la synthèse précise de nanomatériaux. Que vous soyez dans la recherche, l'électronique ou la science des matériaux, nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut accélérer vos innovations !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?