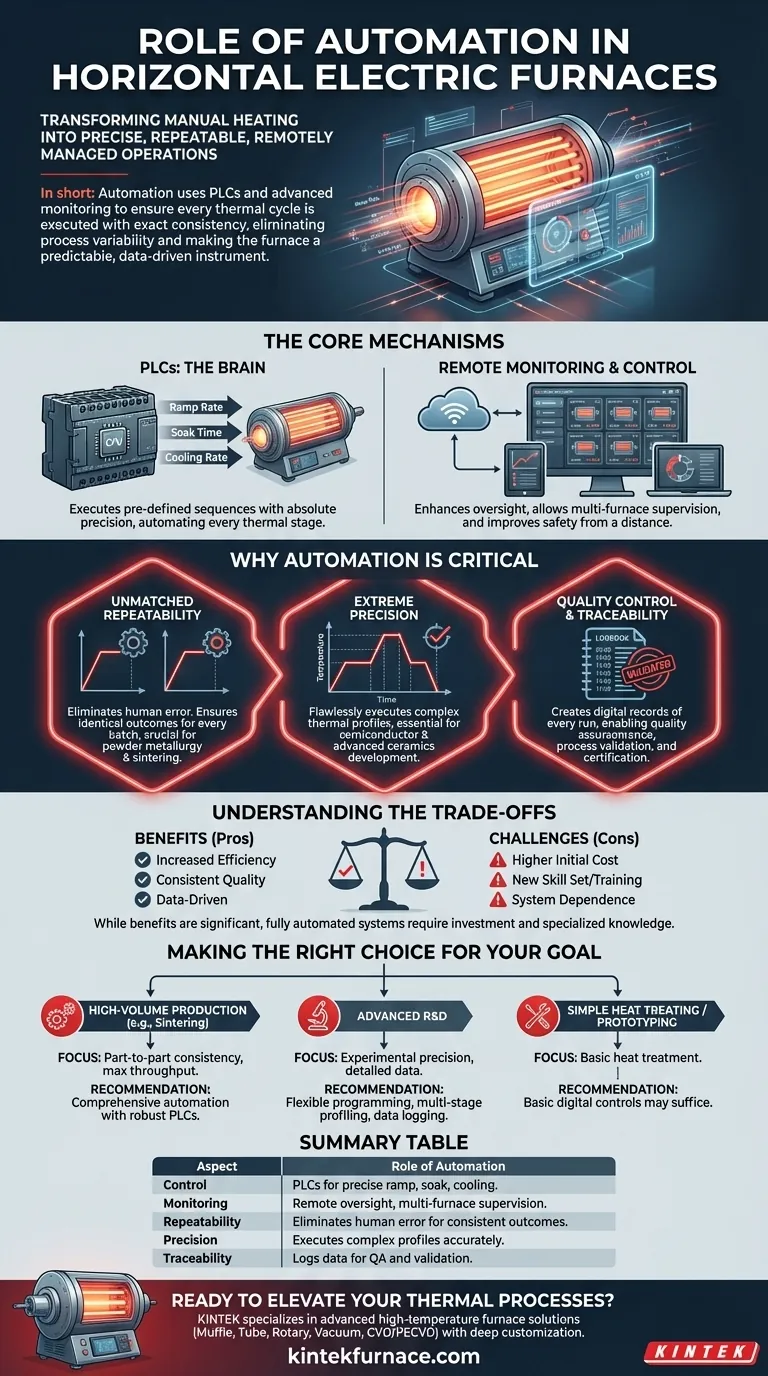

En bref, l'automatisation dans les fours électriques horizontaux sert à transformer un processus de chauffage manuel en une opération hautement précise, répétable et gérée à distance. En utilisant des contrôleurs logiques programmables (PLC) et des systèmes de surveillance avancés, l'automatisation garantit que chaque cycle thermique est exécuté avec une cohérence exacte, ce qui est essentiel pour obtenir des résultats de haute qualité dans les applications sensibles.

Le rôle central de l'automatisation est d'éliminer la variabilité des processus. Elle transforme le four d'un simple outil en un instrument prévisible et basé sur des données, garantissant que les résultats de la recherche ou de la production sont fiables et traçables, cycle après cycle.

Les mécanismes clés de l'automatisation des fours

Pour comprendre l'impact de l'automatisation, nous devons d'abord examiner les technologies clés qui la rendent possible. Ces composants fonctionnent ensemble pour retirer le contrôle des mains de l'opérateur et le placer dans un système fiable et préprogrammé.

Contrôleurs Logiques Programmables (PLC) : Le cerveau de l'opération

Un Contrôleur Logique Programmable (PLC) est un ordinateur industriel robuste qui sert d'unité de contrôle centrale du four. Il exécute une séquence de commandes prédéfinie avec une précision absolue.

Au lieu qu'un opérateur ajuste manuellement les cadrans, le PLC automatise chaque étape du profil thermique. Cela inclut le contrôle du taux de montée en température (vitesse de chauffage), du temps de maintien (durée de maintien d'une température) et du taux de refroidissement.

Surveillance et contrôle à distance : Amélioration de la supervision

Les plateformes d'automatisation offrent la possibilité de surveiller et de gérer le four depuis une salle de contrôle centrale ou même un appareil distant. C'est bien plus qu'une simple commodité.

Cette capacité améliore la supervision opérationnelle, permettant à un seul technicien de superviser plusieurs fours simultanément. Elle améliore également la sécurité en réduisant le besoin de personnel à proximité d'équipements à haute température.

Pourquoi l'automatisation est essentielle pour les applications modernes

La recherche d'automatisation n'est pas seulement une question d'efficacité ; c'est une réponse directe aux exigences de la science des matériaux et de la fabrication modernes. Des industries de l'aérospatiale à l'électronique, toutes nécessitent un niveau de contrôle que l'opération manuelle ne peut tout simplement pas fournir.

Obtention d'une répétabilité de processus inégalée

La répétabilité est la capacité de produire exactement le même résultat à chaque fois. L'automatisation élimine la principale source de variation du processus : l'erreur humaine.

Dans des applications comme la métallurgie des poudres ou le frittage, de légères déviations de température ou de temps peuvent modifier radicalement la densité et la résistance du produit final. L'automatisation garantit que chaque pièce d'un lot, et chaque lot sur plusieurs mois, reçoit le même traitement thermique identique.

L'exigence d'une précision extrême

De nombreux processus avancés, tels que la fabrication de semi-conducteurs ou le développement de céramiques avancées, reposent sur des profils thermiques complexes à plusieurs étapes. La précision est essentielle.

Un système automatisé peut exécuter ces profils sans faute, atteignant des cibles de température exactes sans dépassement ni sous-dépassement. Cette précision est fondamentale pour créer des matériaux avec des microstructures et des propriétés spécifiques et souhaitées.

Assurer le contrôle qualité et la traçabilité

Les systèmes d'automatisation modernes créent un enregistrement numérique inestimable de chaque cycle de four. Ils enregistrent la température, le temps et d'autres paramètres critiques du processus.

Ces données fournissent une traçabilité complète, essentielle pour l'assurance qualité, la validation des processus et le dépannage. Pour les industries nécessitant une certification, cette documentation automatisée est souvent une exigence non négociable.

Comprendre les compromis

Bien que les avantages soient significatifs, une évaluation objective nécessite de reconnaître les inconvénients potentiels de l'adoption de l'automatisation complète.

Coût initial et complexité

Les systèmes de four entièrement automatisés entraînent un investissement initial plus élevé par rapport à leurs homologues manuels ou semi-automatiques. Le matériel et le logiciel s'ajoutent au prix d'achat initial.

De plus, ces systèmes nécessitent un ensemble de compétences différent. Le personnel doit être formé pour programmer les PLC et interpréter les données, ce qui peut entraîner une courbe d'apprentissage pour les équipes habituées aux équipements manuels.

Dépendance à l'intégrité du système

Un système automatisé n'est fiable que si son composant le plus faible l'est. Un capteur défectueux, un bug logiciel ou un problème de carte de contrôle peut paralyser l'ensemble du processus.

La résolution de ces problèmes peut être plus complexe que le diagnostic d'un défaut mécanique dans un four plus simple. Cela crée une dépendance envers une électronique fiable et une équipe capable de les diagnostiquer.

Faire le bon choix pour votre objectif

Le niveau d'automatisation approprié dépend entièrement de votre application spécifique et de vos priorités opérationnelles.

- Si votre objectif principal est la production à grand volume (par exemple, frittage, céramiques) : Une automatisation complète avec des PLC robustes est essentielle pour assurer la cohérence pièce à pièce et maximiser le débit.

- Si votre objectif principal est la recherche et le développement avancés : Privilégiez les systèmes avec une programmation flexible, un profilage multi-étapes et un enregistrement détaillé des données pour assurer la précision expérimentale et la traçabilité.

- Si votre objectif principal est un simple traitement thermique ou un prototypage unique : Un four avec des commandes numériques de base peut être la solution la plus rentable, car le besoin de répétabilité absolue est moins critique.

En adaptant le niveau d'automatisation à vos objectifs, vous pouvez vous assurer que le four est un outil puissant et efficace pour vos besoins spécifiques.

Tableau récapitulatif :

| Aspect | Rôle de l'automatisation |

|---|---|

| Contrôle | Utilise des PLC pour un contrôle précis de la montée en température, du maintien et du refroidissement. |

| Surveillance | Permet la supervision à distance et la gestion de plusieurs fours. |

| Répétabilité | Élimine l'erreur humaine pour des résultats cohérents. |

| Précision | Exécute les profils thermiques complexes avec exactitude. |

| Traçabilité | Enregistre les données pour l'assurance qualité et la validation. |

Prêt à élever vos processus thermiques avec une précision automatisée ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours automatisés peuvent améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO