À la base, le système de contrôle d'un four rotatif fonctionne comme son système nerveux central. Il est responsable de la surveillance de tous les paramètres critiques et d'effectuer des ajustements en temps réel pour garantir que l'ensemble du processus fonctionne avec précision. Cela comprend la gestion des températures multi-zones, de la vitesse de rotation du corps du four et du débit de matière pour garantir un produit final cohérent et de haute qualité.

Le système de contrôle est ce qui transforme un four rotatif d'un simple appareil de chauffage en un outil de traitement des matériaux précis, reproductible et efficace. Son rôle n'est pas seulement de faire fonctionner le four, mais de garantir la qualité du résultat, d'optimiser l'utilisation des ressources et d'assurer la sécurité opérationnelle.

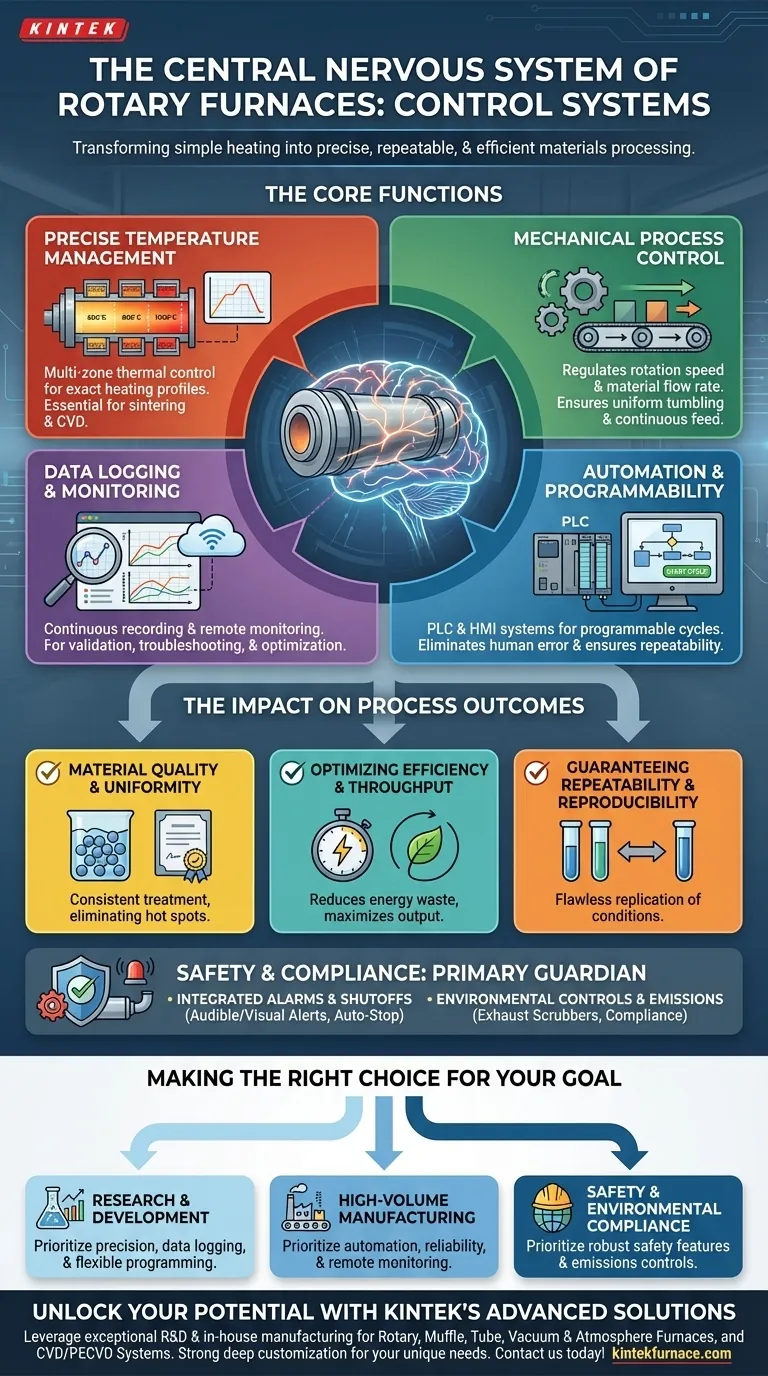

Les fonctions principales d'un système de contrôle de four

Un système de contrôle moderne intègre de multiples fonctions au sein d'une unité unique et cohérente. Ces fonctions travaillent ensemble pour atteindre les conditions de traitement souhaitées avec une intervention manuelle minimale.

Gestion précise de la température

La fonction principale est le maintien des points de consigne de température exacts. Les systèmes avancés utilisent le contrôle thermique multi-zones, permettant de maintenir différentes sections du long corps du four à différentes températures, créant ainsi un profil de chauffage précis pour le matériau lorsqu'il passe.

Ceci garantit que le matériau est soumis au cycle exact de chauffage et de refroidissement requis, ce qui est essentiel pour des processus tels que le frittage ou le dépôt chimique en phase vapeur.

Contrôle du processus mécanique

Le système de contrôle dicte la vitesse de rotation du corps du four. Ceci est crucial pour assurer que le matériau s'y retourne correctement, conduisant à une exposition uniforme à la chaleur sur l'ensemble du lot.

Il régit également le débit de matière, assurant une alimentation continue et constante qui correspond à la capacité de traitement thermique du four.

Automatisation et Programmabilité

Les fours modernes s'appuient sur des Automates Programmables Industriels (API) et des systèmes d'Interface Homme-Machine (IHM). Ceux-ci permettent aux opérateurs de programmer des cycles de traitement entiers du début à la fin.

Cette automatisation signifie que des recettes complexes et multi-étapes peuvent être exécutées parfaitement à chaque fois, éliminant les erreurs humaines et assurant la répétabilité du processus.

Enregistrement des données et surveillance

Une fonction critique pour le contrôle qualité et la recherche est l'enregistrement des données. Le système enregistre en permanence tous les paramètres clés, tels que la température dans chaque zone, la vitesse de rotation et le temps de traitement.

Ces données fournissent un enregistrement inestimable pour la validation du processus, le dépannage et l'optimisation. De nombreux systèmes permettent également la surveillance à distance, permettant aux techniciens de vérifier l'état du four depuis une salle de contrôle centrale ou même hors site.

L'impact sur les résultats du processus

La sophistication du système de contrôle se traduit directement par des améliorations tangibles du processus de fabrication ou de recherche. Elle fait passer l'opération d'une approximation à une science.

Assurer la qualité et l'uniformité des matériaux

En contrôlant précisément la température et la rotation, le système garantit que chaque particule du matériau reçoit le même traitement. Cela élimine les points chauds et les sections sous-traitées, résultant en une uniformité exceptionnelle du matériau et une qualité constante d'un lot à l'autre.

Optimisation de l'efficacité et du débit

Un système de contrôle intelligent optimise les temps de traitement et augmente l'efficacité énergétique. En maintenant les températures exactement au point de consigne requis sans dépassement, il minimise le gaspillage d'énergie. Les cycles automatisés garantissent que le four fonctionne à son débit maximal effectif.

Garantir la Répétabilité et la Reproductibilité

Pour la production industrielle et la recherche scientifique, la capacité de reproduire les résultats est primordiale. Les commandes programmables et l'enregistrement des données garantissent que les conditions exactes peuvent être reproduites sans faille, ce qui est essentiel pour obtenir des résultats expérimentaux reproductibles ou maintenir des normes de fabrication strictes.

Comprendre le rôle critique de la sécurité et de la conformité

Au-delà de l'efficacité du processus, le système de contrôle est le principal garant de la sécurité opérationnelle et de la responsabilité environnementale.

Alarmes de sécurité intégrées et arrêts d'urgence

Le système surveille continuellement toutes les conditions du four à la recherche d'anomalies. Si une température dépasse une limite de sécurité, si un débit de gaz dévie ou si un défaut mécanique est détecté, il déclenche des alarmes sonores et visuelles et peut initier un arrêt de sécurité automatique.

Contrôles environnementaux et émissions

De nombreux processus industriels libèrent des particules ou des gaz nocifs. Les systèmes de contrôle avancés sont souvent intégrés à des équipements périphériques tels que des laveurs d'échappement. Le système surveille le flux d'échappement et contrôle le laveur pour neutraliser les composants nocifs avant leur rejet, assurant la conformité environnementale.

Faire le bon choix pour votre objectif

Le niveau de système de contrôle dont vous avez besoin est directement lié à votre objectif principal.

- Si votre objectif principal est la recherche et le développement : Vous avez besoin d'un système doté d'un contrôle de température multi-zones précis, d'un enregistrement de données approfondi et d'une programmation flexible pour assurer la reproductibilité expérimentale.

- Si votre objectif principal est la fabrication à haut volume : Vous avez besoin d'un système qui privilégie l'automatisation, la fiabilité et la surveillance à distance pour maximiser le débit et réduire les coûts opérationnels.

- Si votre objectif principal est la sécurité et la conformité environnementale : Vous avez besoin d'un système doté d'alarmes de sécurité robustes et intégrées, d'arrêts automatiques et de commandes pour les équipements d'émissions tels que les laveurs.

En fin de compte, l'investissement dans un système de contrôle sophistiqué libère tout le potentiel d'un four rotatif, le transformant en un instrument hautement fiable et précis pour le traitement avancé des matériaux.

Tableau récapitulatif :

| Fonction | Caractéristiques clés | Impact |

|---|---|---|

| Gestion de la température | Contrôle thermique multi-zones, points de consigne précis | Assure un chauffage uniforme et la qualité du matériau |

| Contrôle mécanique | Vitesse de rotation, débit de matière | Garantit une exposition cohérente et un débit optimal |

| Automatisation | API, systèmes IHM, cycles programmables | Élimine l'erreur humaine, assure la répétabilité |

| Enregistrement des données | Surveillance continue, accès à distance | Aide à la validation, au dépannage et à l'optimisation |

| Sécurité et Conformité | Alarmes, arrêts d'urgence, contrôles environnementaux | Protège les opérations et répond aux normes réglementaires |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours rotatifs, des fours muflés, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, améliorant l'efficacité, la sécurité et la reproductibilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour vous !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre