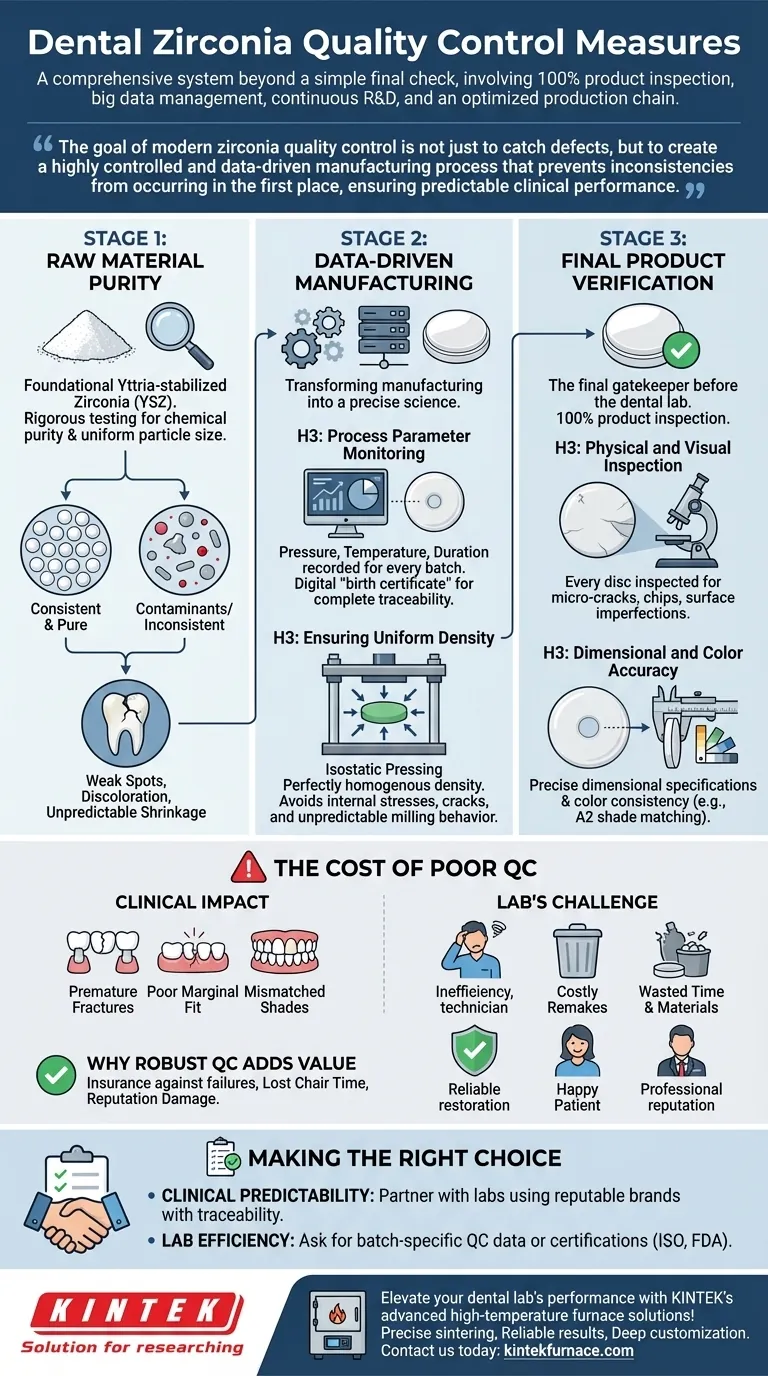

À la base, le contrôle qualité des produits en zircone dentaire est un système complet qui va bien au-delà d'une simple vérification finale. Il comprend une inspection à 100 % des produits, l'utilisation de la gestion des mégadonnées pour suivre la cohérence de la fabrication, la recherche et le développement continus pour affiner les matériaux, et une chaîne de production optimisée pour garantir la fiabilité de la poudre brute à la restauration finale fraisée.

L'objectif du contrôle qualité moderne de la zircone n'est pas seulement de détecter les défauts, mais de créer un processus de fabrication hautement contrôlé et basé sur les données qui empêche les incohérences de se produire en premier lieu, garantissant ainsi des performances cliniques prévisibles.

Les piliers du contrôle qualité de la zircone

Un véritable contrôle qualité est un processus à plusieurs étapes. Chaque étape s'appuie sur la précédente pour créer un produit sûr, fiable et esthétiquement agréable. Une défaillance à n'importe quel point compromet le résultat final.

Étape 1 : Pureté des matières premières

Le processus commence par la poudre de zircone fondamentale, généralement la zircone stabilisée à l'yttria (YSZ). La qualité de ce matériau initial dicte le potentiel du produit final.

Le contrôle à ce stade implique des tests rigoureux de pureté chimique et la garantie d'une taille de particule uniforme et prédéterminée. Les contaminants ou les tailles de particules incohérentes peuvent entraîner des points faibles, une décoloration ou un retrait imprévisible pendant la frittage.

Étape 2 : Fabrication basée sur les données

C'est là que des termes tels que « systèmes de contrôle qualité complets » et « gestion des mégadonnées » entrent en jeu. Il s'agit de transformer l'art de la fabrication en une science précise.

H3 : Surveillance des paramètres de processus

Chaque étape, depuis le pressage de la poudre en disque jusqu'à la phase de pré-frittage, est surveillée. Les paramètres clés tels que la pression, la température et la durée sont enregistrés pour chaque lot.

Ces données créent un « certificat de naissance » numérique pour chaque disque, permettant une traçabilité complète.

H3 : Assurer une densité uniforme

L'objectif est de produire un disque d'une densité parfaitement homogène. Toute variation peut provoquer des contraintes internes, entraînant des fissures ou un comportement de fraisage imprévisible. Le pressage isostatique, où la pression est appliquée uniformément sous toutes les directions, est une technique clé utilisée pour obtenir cette uniformité.

Étape 3 : Vérification du produit final

C'est l'étape d'« inspection à 100 % du produit », agissant comme la porte finale avant que le produit n'arrive dans un laboratoire dentaire.

H3 : Inspection physique et visuelle

Chaque disque est inspecté pour détecter les défauts physiques. Cela comprend la recherche de microfissures, d'éclats ou d'imperfections de surface qui pourraient compromettre l'intégrité d'une restauration finale.

H3 : Précision dimensionnelle et de couleur

Les disques sont mesurés pour garantir qu'ils respectent les spécifications dimensionnelles précises. Ils sont également vérifiés pour la cohérence des couleurs, garantissant qu'un disque étiqueté « A2 » correspond parfaitement à la teinte souhaitée, ce qui est essentiel pour les résultats esthétiques.

Comprendre les compromis : le coût d'un contrôle qualité médiocre

Choisir un produit en zircone ne concerne pas seulement le prix initial. Les coûts cachés d'une qualité incohérente peuvent être importants tant pour les laboratoires dentaires que pour les cliniciens.

L'impact clinique de l'incohérence

Une zircone de faible qualité, résultant d'un mauvais contrôle qualité, peut entraîner directement des échecs cliniques. Cela peut se manifester par des fractures prématurées de couronnes ou de bridges, un mauvais ajustement marginal ou des restaurations qui ne correspondent pas à la teinte souhaitée.

Le défi du laboratoire

Pour un laboratoire dentaire, la zircone incohérente est une source majeure d'inefficacité. Un disque qui se fraise mal, présente des taux de retrait imprévisibles ou dont la teinte est incorrecte nécessite des refabrications coûteuses, gaspillant à la fois le temps du technicien et les matériaux.

Pourquoi un contrôle qualité robuste ajoute de la valeur

Un système de contrôle qualité rigoureux est un investissement important pour un fabricant. Ce coût se reflète dans le prix du produit, mais il sert de police d'assurance contre les coûts beaucoup plus élevés des restaurations défaillantes, du temps de fauteuil perdu et des dommages à la réputation professionnelle.

Faire le bon choix pour votre objectif

Comprendre les principes du contrôle qualité vous donne les moyens de poser les bonnes questions et de sélectionner des matériaux qui soutiennent d'excellents résultats cliniques.

- Si votre objectif principal est la prévisibilité clinique : Collaborez avec des laboratoires qui utilisent des marques de zircone réputées et peuvent parler de la traçabilité et de la cohérence de leurs matériaux.

- Si votre objectif principal est l'efficacité du laboratoire : Demandez à vos fournisseurs des données de contrôle qualité spécifiques au lot ou des certifications (telles que la conformité ISO ou FDA) pour garantir que le matériau que vous achetez aujourd'hui fonctionnera exactement comme le matériau que vous avez acheté le mois dernier.

En fin de compte, une compréhension approfondie du contrôle qualité transforme votre sélection de matériaux d'un simple achat en une décision clinique stratégique.

Tableau récapitulatif :

| Étape | Mesures clés de contrôle qualité | Objectif |

|---|---|---|

| Pureté des matières premières | Test de pureté chimique, taille de particule uniforme | Prévenir les points faibles, la décoloration et le retrait imprévisible |

| Fabrication basée sur les données | Surveillance des paramètres de processus, densité uniforme par pressage isostatique | Assurer la traçabilité, prévenir les fissures et maintenir la cohérence |

| Vérification du produit final | Inspection physique/visuelle, vérifications de la précision dimensionnelle et de la couleur | Détecter les défauts, assurer l'ajustement et faire correspondre les teintes esthétiques |

Améliorez les performances de votre laboratoire dentaire avec les solutions de four haute température avancées de KINTEK ! Nos fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que nos systèmes CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication interne, garantissent un frittage précis et des résultats fiables pour la zircone dentaire. Grâce à de solides capacités de personnalisation approfondie, nous adaptons les solutions à vos besoins uniques, améliorant ainsi l'efficacité et la prévisibilité clinique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de contrôle qualité !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance