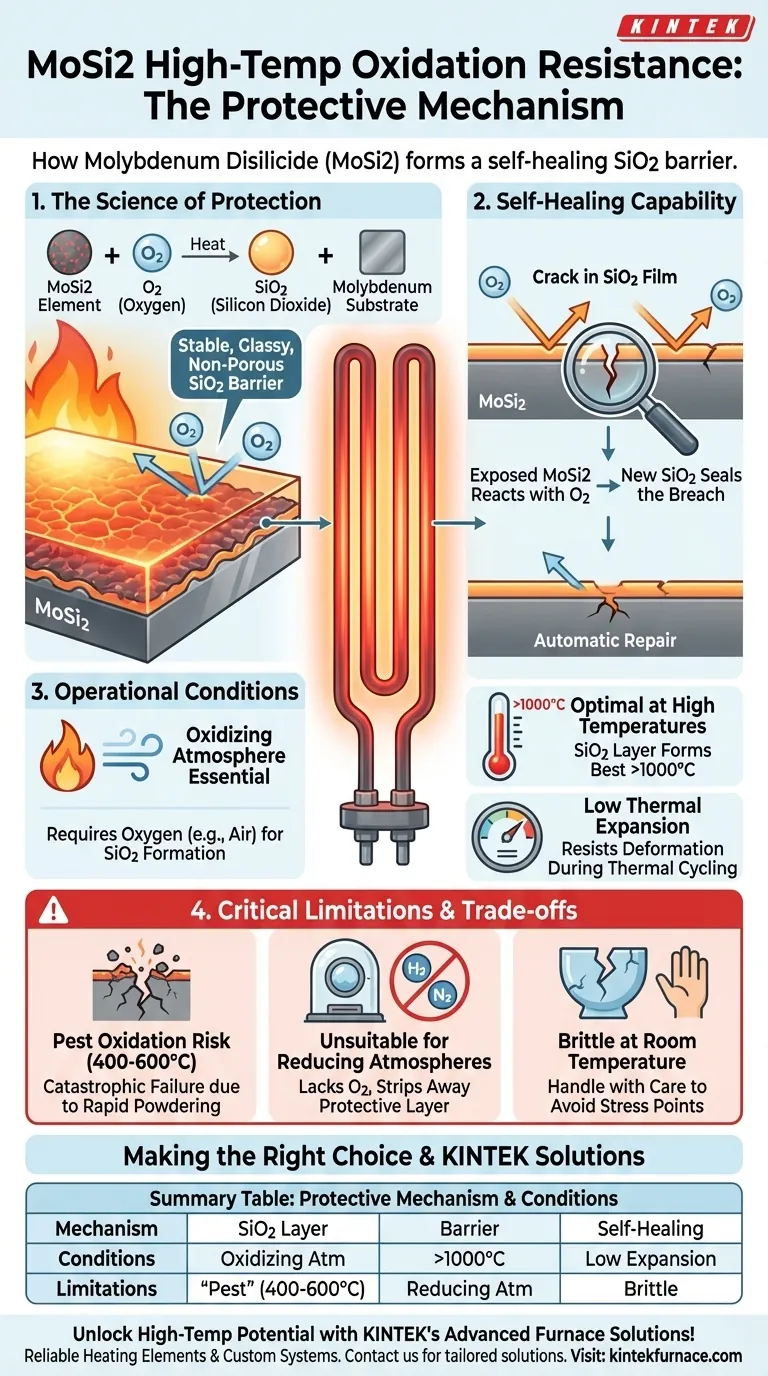

À des températures élevées, les éléments chauffants en disiliciure de molybdène (MoSi2) sont protégés de l'oxydation par la formation d'une couche mince, stable et auto-réparatrice de dioxyde de silicium (SiO2) à leur surface. Ce film vitreux, souvent appelé couche de passivation, agit comme une barrière très efficace qui empêche l'oxygène d'atteindre et de dégrader le matériau sous-jacent.

La clé de la durabilité du MoSi2 à haute température n'est pas seulement sa composition, mais sa capacité à créer activement sa propre protection. Cette couche de silice « auto-réparatrice » en fait un choix idéal pour les applications exigeantes dans des environnements oxydants.

La science de la couche protectrice

Pour utiliser efficacement les éléments en MoSi2, il est essentiel de comprendre comment ce mécanisme de protection fonctionne au niveau chimique. Le processus est une réaction directe entre le matériau et son environnement d'exploitation.

La formation du dioxyde de silicium (SiO2)

Lorsqu'un élément en MoSi2 est chauffé en présence d'oxygène, le silicium (Si) à la surface réagit préférentiellement avec cet oxygène. Cette réaction chimique forme un nouveau composé stable : le dioxyde de silicium (SiO2), également connu sous le nom de silice.

Une barrière vitreuse et non poreuse

Cette couche de SiO2 n'est pas une poudre meuble ; elle forme un film dense, non poreux et vitreux qui adhère étroitement à la surface de l'élément. Ce film bloque physiquement la pénétration de l'oxygène plus profondément dans le substrat de MoSi2, arrêtant ainsi efficacement toute oxydation ultérieure.

Un mécanisme « auto-réparateur »

L'une des propriétés les plus précieuses de cette couche est sa capacité à s'auto-réparer. Si un choc thermique ou un impact physique crée une fissure dans le film de SiO2, le MoSi2 nouvellement exposé en dessous réagira immédiatement avec l'oxygène ambiant pour former un nouveau SiO2, scellant ainsi la brèche.

Contexte opérationnel et exigences

La formation de la couche protectrice n'est pas automatique ; elle dépend entièrement des conditions de fonctionnement correctes. Comprendre ces conditions est essentiel pour assurer la longévité des éléments.

La nécessité d'une atmosphère oxydante

L'ensemble du mécanisme de protection repose sur la disponibilité de l'oxygène. Par conséquent, les éléments en MoSi2 fonctionnent exceptionnellement bien dans l'air et d'autres atmosphères oxydantes. Leur couche protectrice ne peut pas se former ni être maintenue dans des environnements réducteurs ou inertes.

Le rôle de la température

La couche protectrice stable de SiO2 se forme le plus efficacement à des températures très élevées, généralement supérieures à 1000°C. C'est dans ce fonctionnement à haute température que les éléments en MoSi2 excellent.

Propriétés complémentaires du matériau

Au-delà de la résistance à l'oxydation, le MoSi2 présente un très faible coefficient de dilatation thermique. Cela signifie qu'il ne se dilate ni ne se contracte de manière significative lorsqu'il est chauffé et refroidi, ce qui réduit les contraintes internes et le rend très résistant à la déformation et à la défaillance lors des cycles thermiques.

Comprendre les compromis et les limitations

Aucun matériau n'est parfait pour toutes les situations. Bien que le MoSi2 soit exceptionnel pour les travaux oxydants à haute température, son mécanisme de protection présente des vulnérabilités spécifiques que vous devez prendre en compte.

Le risque d'oxydation « pest »

À des températures intermédiaires, généralement comprises entre 400°C et 600°C, le MoSi2 est vulnérable à une défaillance catastrophique connue sous le nom d'oxydation « pest ». Dans cette plage, le matériau peut se désintégrer rapidement en poudre. Cela se produit parce que la couche protectrice de SiO2 ne se forme pas efficacement, permettant un autre type d'oxydation destructrice.

Inadéquation pour les atmosphères réductrices

L'utilisation du MoSi2 dans une atmosphère réductrice (comme l'hydrogène, l'azote ou le vide) est une erreur courante. Ces environnements manquent de l'oxygène nécessaire pour former la couche de SiO2. Pire encore, un gaz réducteur peut activement éliminer toute pellicule protectrice existante, laissant l'élément vulnérable à une dégradation rapide.

Fragilité à température ambiante

Comme de nombreuses céramiques avancées, le MoSi2 est dur mais très cassant à température ambiante. Il doit être manipulé avec soin lors de l'installation et de la maintenance pour éviter l'écaillage ou la fissuration, ce qui peut créer des points de contrainte entraînant une défaillance une fois en fonctionnement.

Faire le bon choix pour votre application

Vos objectifs opérationnels détermineront si le MoSi2 est le bon matériau pour votre système de chauffage.

- Si votre objectif principal est un chauffage fiable à haute température dans une atmosphère oxydante (comme l'air) : Le MoSi2 est un choix exceptionnel en raison de sa couche protectrice de SiO2 auto-formante et auto-réparatrice.

- Si votre application implique un fonctionnement prolongé entre 400 et 600°C ou utilise une atmosphère réductrice : Vous devez choisir un matériau d'élément chauffant alternatif pour éviter une défaillance rapide par « pest » ou une dégradation du matériau.

Comprendre ce mécanisme de protection fondamental est la clé pour concevoir et exploiter avec succès des systèmes durables à haute température.

Tableau récapitulatif :

| Mécanisme de protection | Caractéristiques clés | Conditions de fonctionnement | Limitations |

|---|---|---|---|

| Formation de la couche de SiO2 | Barrière vitreuse, stable et mince ; auto-réparatrice | Nécessite une atmosphère oxydante (ex. : air) ; optimal au-dessus de 1000°C | Vulnérable à l'oxydation « pest » entre 400 et 600°C ; ne convient pas aux atmosphères réductrices |

Libérez tout le potentiel de vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments et systèmes de chauffage fiables, y compris des fours-boîtes, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant la durabilité et l'efficacité dans les environnements oxydants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et vous fournir des solutions sur mesure pour des performances supérieures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables