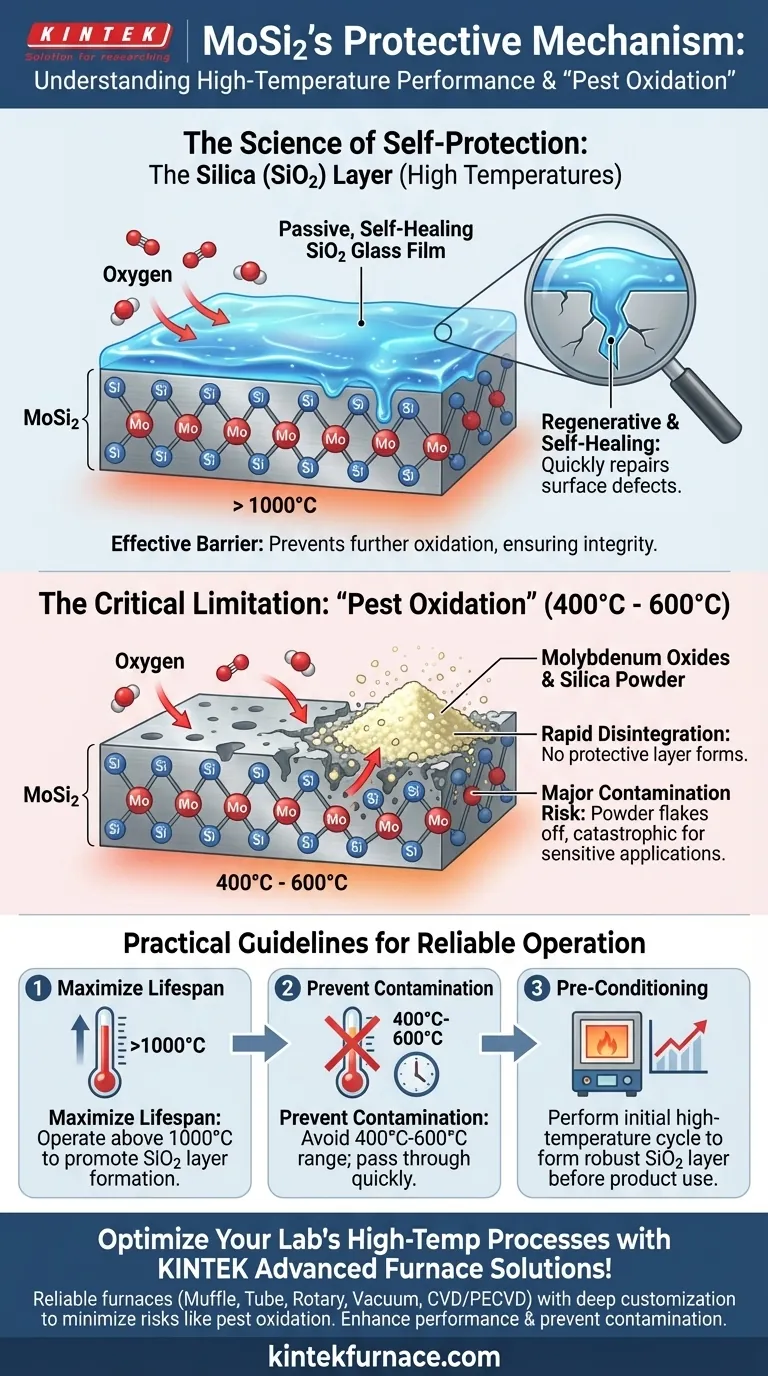

Dans une atmosphère oxydante, le disiliciure de molybdène (MoSi2) se protège en formant une couche passive et auto-réparatrice de verre de silice pure (SiO2) à sa surface. Ce film régénératif agit comme une barrière très efficace, empêchant l'oxydation ultérieure du matériau sous-jacent et assurant son intégrité à des températures extrêmes.

La performance remarquable du MoSi2 en tant que matériau pour hautes températures découle de sa capacité à former une couche de silice protectrice. Cependant, comprendre sa seule faiblesse critique — l'« oxydation par pest » à basse température — est essentiel pour un fonctionnement fiable et pour prévenir la contamination du produit.

La science de l'autoprotection : la couche de silice (SiO2)

Le mécanisme de protection n'est pas simplement un revêtement appliqué lors de la fabrication ; c'est un processus actif et dynamique qui se produit pendant le fonctionnement.

Comment se forme la couche protectrice

Lorsque le MoSi2 est chauffé en présence d'oxygène, le silicium contenu dans le composé réagit facilement avec l'oxygène atmosphérique. Cette réaction forme une couche mince, dense et très stable de silice (SiO2), qui est essentiellement un type de verre.

Ce film de silice est non poreux et adhère fortement au substrat de MoSi2, créant une barrière redoutable contre toute nouvelle pénétration d'oxygène.

Un film de « verre » régénératif

La caractéristique la plus précieuse de cette couche de SiO2 est sa nature auto-réparatrice ou régénérative. La couche se comporte comme un fluide visqueux à haute température.

Si une micro-fissure ou un autre défaut de surface se développe, le MoSi2 sous-jacent est immédiatement exposé à l'atmosphère oxydante. Cette exposition déclenche une réaction localisée rapide qui forme du nouveau SiO2, « guérissant » efficacement la brèche et restaurant le bouclier protecteur.

Pourquoi c'est important pour l'utilisation à haute température

Ce mécanisme d'auto-réparation continue explique pourquoi les éléments chauffants en MoSi2 ont une durée de vie si longue et des performances stables dans l'air et d'autres environnements oxydants, surpassant de loin de nombreux éléments métalliques ou en carbure de silicium dans des conditions similaires.

Comprendre la limitation critique : l'« oxydation par pest »

Bien que le mécanisme de protection du MoSi2 soit exceptionnellement robuste à haute température, il présente une vulnérabilité bien documentée à basse température.

Le problème à basse température

Dans une plage de température d'environ 400°C à 600°C, une forme d'oxydation différente et destructrice connue sous le nom d'oxydation par pest peut se produire.

Au lieu de former une couche de verre dense et protectrice, le matériau se désintègre rapidement en une poudre jaunâtre composée d'oxydes de molybdène et de silice. Ce processus est accéléré par la porosité inhérente du matériau.

La conséquence du « pest » : la contamination

Cette réaction de pest ne forme pas de barrière protectrice. La poudre résultante peut facilement s'écailler de la surface de l'élément.

Bien que cela ne provoque pas de défaillance immédiate de l'élément, c'est une source importante de contamination du produit. Dans les applications sensibles comme le traitement des semi-conducteurs ou la cuisson de céramiques, cette contamination peut être catastrophique pour le produit final.

Le mandat pratique : éviter la zone de pest

En raison du risque d'oxydation par pest, l'utilisation continue des éléments en MoSi2 dans la plage de 400°C à 600°C doit être strictement évitée. Les cycles de chauffage et de refroidissement doivent être programmés pour traverser cette zone de température le plus rapidement possible.

Un guide pour l'utilisation des éléments en MoSi2

Comprendre ce double comportement est essentiel pour tirer parti des forces du matériau tout en atténuant ses risques.

- Si votre objectif principal est de maximiser la durée de vie de l'élément : Assurez une atmosphère oxydante stable au-dessus de 1000°C pour favoriser la formation et la régénération de la couche de verre protectrice de SiO2.

- Si votre objectif principal est d'éviter la contamination du produit : Vous devez concevoir les cycles de chauffage pour traverser rapidement la plage de 400°C à 600°C afin d'éviter la formation de poudre liée au pest.

- Si vous mettez en service un nouveau four : Effectuez un cycle initial à haute température dans l'air pour « pré-conditionner » les éléments, leur permettant de former une couche de SiO2 initiale robuste avant l'introduction de tout produit.

En gérant le profil thermique pour tenir compte de ces comportements distincts, vous pouvez assurer des performances fiables et durables de vos composants en MoSi2.

Tableau récapitulatif :

| Mécanisme de protection | Détails clés | Plage de température |

|---|---|---|

| Formation de la couche de silice (SiO2) | Forme une barrière dense et non poreuse qui empêche la pénétration de l'oxygène et auto-répare les fissures. | Au-dessus de 1000°C |

| Oxydation par pest | Désintégration rapide en poudre, provoquant une contamination ; éviter une exposition prolongée. | 400°C à 600°C |

Optimisez les processus à haute température de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours haute température fiables tels que les fours Muffle, Tube, Rotatifs, Sous Vide & Atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure des solutions précises pour vos besoins expérimentaux uniques, minimisant les risques tels que l'oxydation par pest. Contactez-nous dès aujourd'hui pour améliorer les performances et prévenir la contamination !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau