Le processus est connu sous le nom de cuisson (ou frittage thermique). Il s'agit d'une étape de fabrication critique où la chaleur est appliquée avec précision aux matériaux céramiques dentaires à l'intérieur d'un four à porcelaine spécialisé. L'objectif de la cuisson est de transformer le compact céramique faible et poreux en une restauration dentaire finale dense, solide et esthétiquement agréable.

La cuisson n'est pas un simple chauffage. C'est un processus thermique hautement contrôlé qui détermine la résistance finale, la couleur, l'ajustement et la longévité d'une couronne, d'une facette ou d'un bridge en céramique. La maîtrise des variables du cycle de cuisson est ce qui sépare une restauration réussie d'un échec.

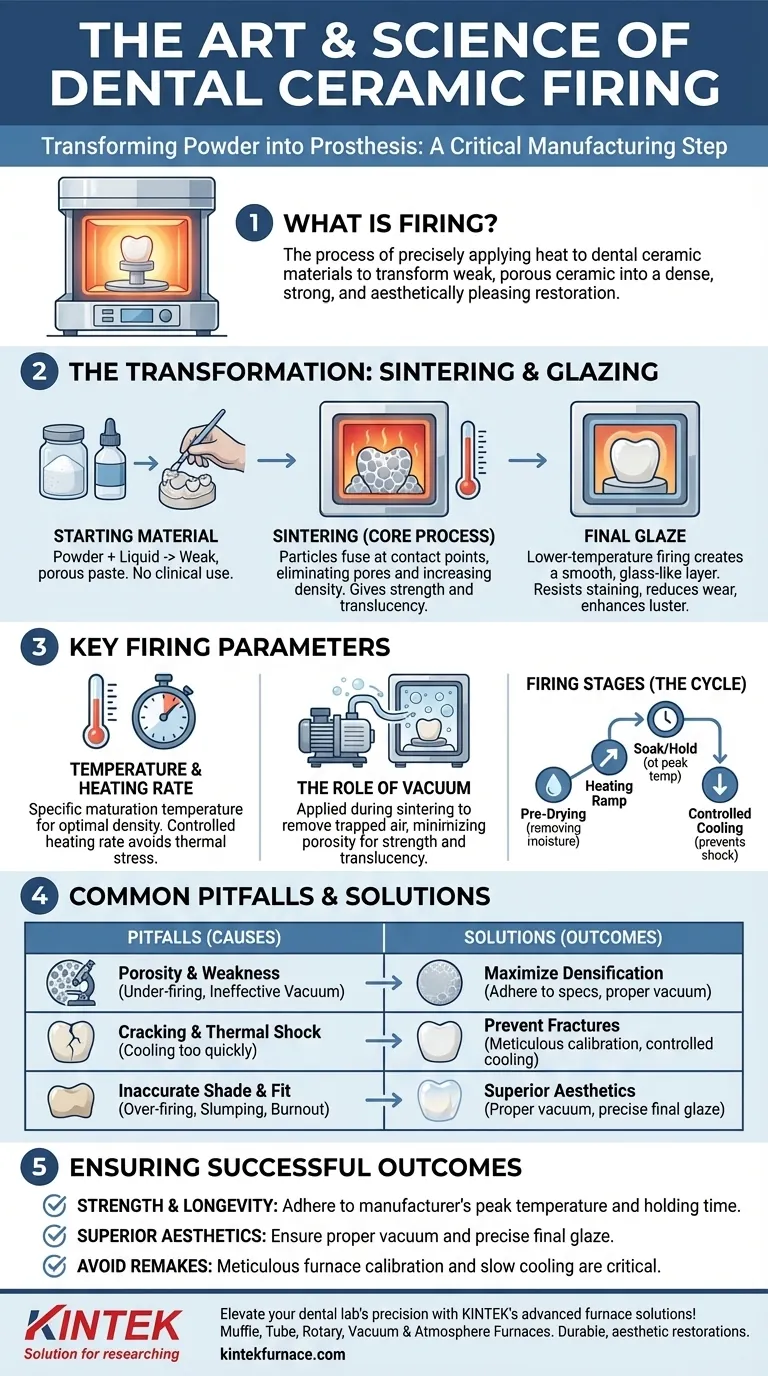

L'objectif de la cuisson : De la poudre à la prothèse

Le but fondamental de la cuisson est de convertir un matériau céramique façonné et fragile en une prothèse durable et fonctionnelle. Cette transformation se produit grâce à plusieurs changements physiques et chimiques clés.

Le matériau de départ

La plupart des céramiques dentaires commencent sous forme de poudre fine. Un technicien dentaire mélange cette poudre avec un liquide pour former une pâte, qui est ensuite soigneusement sculptée sur un modèle de la dent du patient. À ce stade, le matériau est faible et n'a aucune utilité clinique.

La transformation : Le frittage

Le processus essentiel qui se produit pendant la cuisson est le frittage. Lorsque la température augmente dans le four, les particules de céramique individuelles commencent à fusionner à leurs points de contact. Ce processus élimine les espaces et les pores entre les particules, provoquant le rétrécissement et une densification beaucoup plus importante du matériau.

Obtenir la résistance et la translucidité

Cette densification est ce qui confère à la céramique sa résistance et sa dureté finales. Elle améliore également considérablement les propriétés optiques du matériau, le transformant d'une poudre opaque en une structure translucide capable d'imiter l'apparence de l'émail dentaire naturel.

Le glacis final

La plupart des restaurations subissent un cycle de cuisson final à plus basse température appelé glaçage. Cela crée une couche lisse, semblable à du verre, à la surface. Un glaçage approprié rend la restauration résistante aux taches, réduit l'usure des dents opposées et améliore son lustre esthétique final.

À l'intérieur du four à porcelaine : Paramètres de cuisson clés

Un résultat réussi dépend entièrement du contrôle précis de l'environnement de cuisson. Les techniciens programment le four à porcelaine avec un cycle de cuisson spécifique basé sur les instructions du fabricant de céramique.

Température et vitesse de chauffage

Chaque type de céramique a une température de maturation spécifique à laquelle il atteint une densité optimale. La vitesse à laquelle cette température est atteinte (la vitesse de chauffage) est également critique. Un chauffage trop rapide peut créer une contrainte thermique et provoquer des fissures.

Le rôle du vide

Pendant les premières étapes du frittage, un vide est généralement appliqué à l'intérieur du four. Cela aide à éliminer l'air piégé entre les particules de céramique avant qu'elles ne fusionnent. L'élimination de cet air est essentielle pour minimiser la porosité interne, qui est une cause majeure de faiblesse et d'opacité.

Étapes de cuisson : Le cycle

Un cycle de cuisson typique n'est pas un événement unique. Il comprend une phase de pré-séchage pour éliminer l'humidité, une rampe de chauffage contrôlée, une phase de « maintien » ou de stabilisation à la température maximale pour assurer un frittage uniforme, et enfin, une phase de refroidissement contrôlée pour éviter le choc thermique.

Comprendre les compromis et les pièges courants

S'écarter du protocole de cuisson idéal peut entraîner l'échec d'une restauration. Comprendre ces risques est crucial pour tout professionnel ou technicien dentaire.

Porosité et faiblesse

Une cuisson insuffisante (ne pas atteindre la température correcte) ou un vide inefficace entraînera une restauration poreuse. La porosité agit comme un point de concentration de contraintes, rendant la céramique faible, cassante et sujette à la fracture sous les forces de mastication.

Fissuration et choc thermique

Refroidir la restauration trop rapidement est une cause fréquente d'échec. La surface extérieure refroidit et se contracte plus rapidement que l'intérieur, créant une contrainte interne immense qui peut entraîner des microfissures ou des fractures catastrophiques.

Nuance et ajustement imprécis

Une surcuisson (dépasser la température ou le temps recommandé) peut amener la céramique à « s'affaisser » et à perdre sa forme, entraînant un mauvais ajustement. Elle peut également brûler les pigments de couleur dans la céramique, résultant en une nuance incorrecte et peu attrayante.

Assurer un résultat de cuisson réussi

Le succès d'une restauration en céramique est acquis pendant le cycle de cuisson. L'approche correcte dépend de la priorisation du résultat le plus critique pour la situation clinique spécifique.

- Si votre objectif principal est la résistance et la longévité : Le respect de la température maximale et du temps de maintien spécifiés par le fabricant est non négociable pour obtenir une densification maximale.

- Si votre objectif principal est une esthétique supérieure : Une application correcte du vide pour éliminer la porosité interne est essentielle pour obtenir une translucidité élevée, et un cycle de glaçage final précis est indispensable pour une texture de surface réaliste.

- Si votre objectif principal est d'éviter les refabrications et d'assurer la précision : L'étalonnage méticuleux du four et un protocole de refroidissement lent et contrôlé sont les facteurs les plus critiques pour prévenir les fractures et garantir que la restauration s'ajuste parfaitement.

En fin de compte, maîtriser la science de la cuisson des céramiques est fondamental pour produire constamment des restaurations dentaires durables, esthétiques et de haute qualité.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Nom du processus | Cuisson |

| Objectif principal | Transformer la poudre de céramique en une prothèse dentaire dense, solide et esthétique |

| Mécanisme central | Frittage (fusion des particules) |

| Paramètres clés | Température, vitesse de chauffage, application du vide, vitesse de refroidissement |

| Pièges courants | Porosité (cuisson insuffisante), fissuration (choc thermique), nuance/ajustement imprécis (surcuisson) |

| Facteurs de succès | Respect des spécifications du fabricant, refroidissement contrôlé, glaçage approprié |

Améliorez la précision et l'efficacité de votre laboratoire dentaire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température adaptés aux céramiques dentaires, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits, offrant des restaurations durables et esthétiques à chaque cycle de cuisson. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail et vos résultats !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire