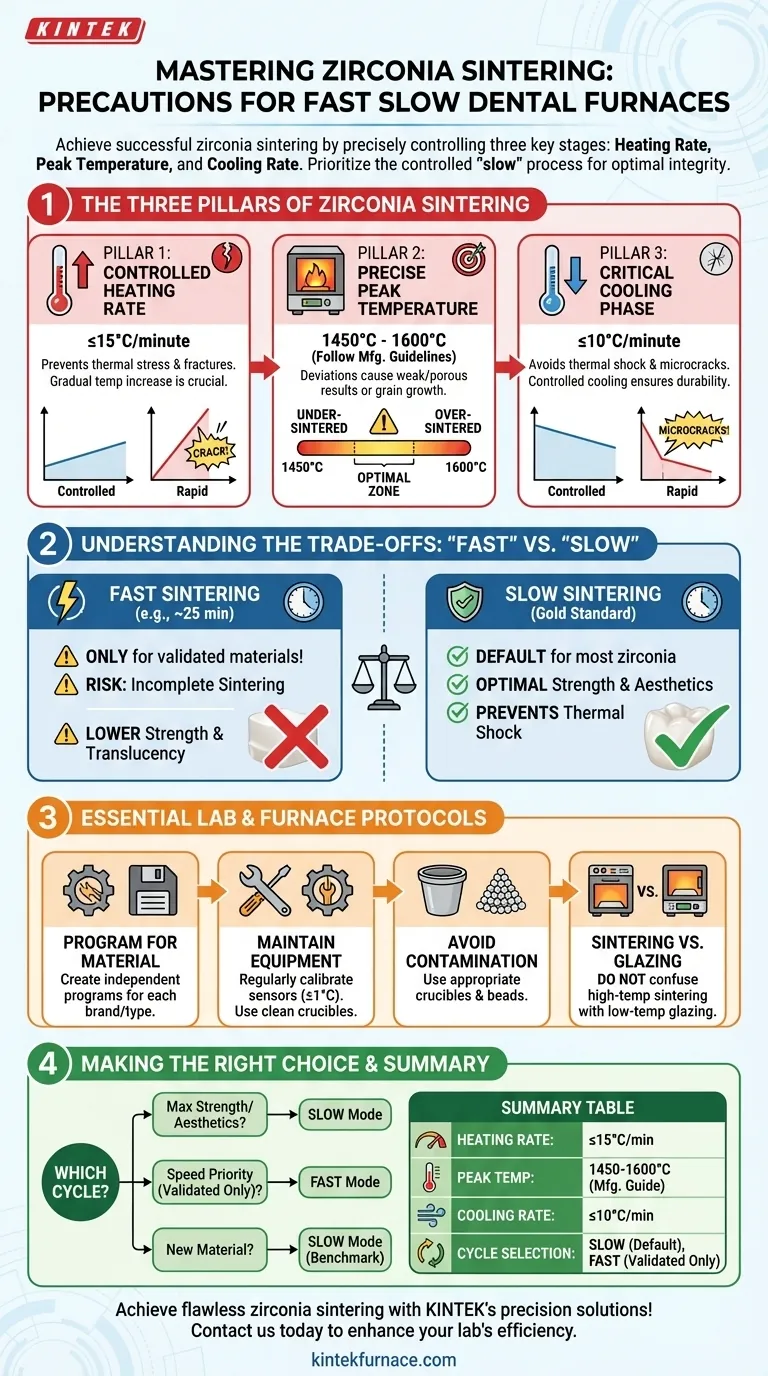

Pour assurer un frittage réussi de la zircone, vous devez contrôler précisément trois étapes clés : la vitesse de chauffe, la température de pointe et la vitesse de refroidissement. Les précautions les plus critiques sont le maintien d'une vitesse de chauffe lente (inférieure à 15°C/minute) pour éviter les fractures, l'ajustement de la température de pointe (entre 1450°C et 1600°C) pour correspondre aux directives du fabricant de zircone spécifique, et l'assurance d'une vitesse de refroidissement encore plus lente (inférieure à 10°C/minute) pour éviter les chocs thermiques et les microfissures.

Le four "Fast Slow" à double mode offre de la flexibilité, mais les propriétés fondamentales de la zircone dictent le processus. La véritable maîtrise ne réside pas dans l'utilisation du réglage "rapide" par défaut, mais dans la compréhension du moment où l'intégrité du matériau nécessite le processus "lent" délibéré et contrôlé.

Les trois piliers du frittage de la zircone

Le frittage est un processus de transformation, et toute précipitation ou déviation peut compromettre le résultat final. Le respect de ces trois piliers est non négociable pour obtenir des restaurations avec une résistance et une esthétique optimales.

Pilier 1 : La vitesse de chauffage contrôlée

La phase de chauffage initiale est celle où la restauration est la plus vulnérable au stress thermique. Une augmentation rapide de la température crée un différentiel significatif entre la surface et le cœur de la zircone.

Ce stress peut facilement entraîner des fissures, en particulier dans les restaurations plus épaisses ou les bridges multi-unitaires. Une vitesse de chauffage maximale recommandée de ≤15°C par minute permet à la température de se distribuer uniformément, évitant l'accumulation de contraintes internes.

Pilier 2 : La température de pointe précise

Il n'existe pas de température de frittage universelle pour toutes les zircones. Chaque marque et type (par exemple, haute résistance vs haute translucidité) a une température de pointe spécifique indiquée par le fabricant, se situant généralement entre 1450°C et 1600°C.

S'écarter de cette cible précise peut avoir des conséquences significatives. Un sous-frittage entraîne une restauration faible et poreuse, tandis qu'un sur-frittage peut provoquer une croissance granulaire qui réduit la résistance et affecte négativement la translucidité et la couleur.

Pilier 3 : La phase de refroidissement critique

La phase de refroidissement est tout aussi critique que la phase de chauffage. Lorsque la zircone refroidit, elle subit une transformation de phase qui implique un léger changement de volume.

Si le refroidissement se produit trop rapidement, il provoque un choc thermique, entraînant des microfissures qui compromettent l'intégrité structurelle à long terme de la restauration. Une vitesse de refroidissement contrôlée de ≤10°C par minute est essentielle pour éviter cela et assurer une durabilité maximale.

Comprendre les compromis : "Rapide" vs "Lent"

Un four à double mode présente un choix entre vitesse et précision. Comprendre les implications de chaque mode est essentiel pour éviter des échecs coûteux.

Quand utiliser le frittage rapide (et ses risques)

Le cycle "rapide", qui peut être aussi court que 25 minutes, est exclusivement conçu pour des matériaux de zircone spécifiques explicitement validés pour le frittage rapide.

L'utilisation de ce mode avec de la zircone standard représente un risque significatif. Cela peut entraîner un frittage incomplet, une résistance finale inférieure et une translucidité réduite. Vérifiez toujours auprès du fabricant du matériau avant de tenter un cycle rapide.

Pourquoi le frittage lent reste la norme d'or

Le mode "lent" est la méthode par défaut, sûre et recommandée pour la grande majorité des matériaux de zircone. Il respecte les vitesses de chauffage et de refroidissement contrôlées nécessaires pour des résultats optimaux.

Pour les céramiques très esthétiques, en particulier celles avec une composante de phase vitreuse, le frittage lent assure une distribution uniforme de la chaleur et prévient les problèmes de fluidité du matériau, ce qui se traduit par une translucidité supérieure et une couleur constante.

Protocoles essentiels pour le four et le laboratoire

Au-delà du cycle de frittage lui-même, des résultats cohérents dépendent de protocoles de laboratoire rigoureux et de l'entretien des équipements.

Programmer pour le matériau

N'utilisez jamais un programme unique et générique pour différents matériaux. Créez et enregistrez des programmes de frittage indépendants pour chaque marque et type de zircone spécifique que vous utilisez. Cela évite les erreurs catastrophiques dues à l'utilisation de mauvais paramètres.

Entretenez votre équipement

La précision du four est primordiale. Assurez-vous d'une calibration régulière des capteurs de température et des éléments chauffants pour maintenir la précision requise de ±1°C. Utilisez des creusets et des billes de frittage propres et appropriés pour éviter de contaminer les restaurations.

Clarification : frittage vs glaçage

Ne confondez pas un cycle de glaçage à basse température avec un cycle de frittage à haute température. Les programmes fonctionnant à 800-900°C sont destinés à appliquer une glaçure finale, et non à fritter le matériau de zircone principal. Toute confusion entraînera un échec total.

Faire le bon choix pour votre restauration

Votre choix de cycle de frittage doit être guidé par les exigences cliniques du cas et le matériau spécifique que vous utilisez.

- Si votre objectif principal est une résistance et une esthétique maximales (par exemple, cas antérieurs, bridges) : Utilisez toujours le mode de frittage lent et suivez strictement le protocole du fabricant de zircone.

- Si votre objectif principal est la vitesse pour une restauration unique et non critique : Utilisez le mode rapide uniquement si la zircone spécifique que vous utilisez est explicitement validée par le fabricant pour ce cycle.

- Si vous sinterisez un nouveau type de zircone pour la première fois : Commencez toujours par le programme de frittage lent recommandé par le fabricant pour établir une référence en matière de qualité et de performance.

En traitant le four comme un instrument de précision plutôt que comme un appareil, vous produirez des résultats prévisibles et de haute qualité à chaque fois.

Tableau récapitulatif :

| Précautions | Détails clés |

|---|---|

| Vitesse de chauffage | ≤15°C/minute pour prévenir les fractures |

| Température de pointe | 1450°C à 1600°C, suivre les directives du fabricant |

| Vitesse de refroidissement | ≤10°C/minute pour éviter les microfissures |

| Sélection du cycle | Utiliser le mode lent pour la plupart des zircones ; rapide uniquement si validé |

| Entretien de l'équipement | Calibration régulière et creusets propres pour la précision |

Obtenez un frittage de zircone impeccable avec les solutions de précision de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons aux laboratoires dentaires des fours haute température avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la qualité de votre laboratoire !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance