La qualité et la capacité de mise à l'échelle de la production de graphène sont directement régies par un ensemble précis de conditions physiques. Les facteurs les plus critiques sont la température de synthèse, la pression de la chambre, le débit du gaz porteur et le choix des matériaux catalytiques. Ces variables doivent être contrôlées méticuleusement au sein d'un système de dépôt chimique en phase vapeur (CVD) pour obtenir les propriétés matérielles souhaitées.

Obtenir du graphène de haute qualité ne consiste pas à maximiser une seule variable, mais à ajuster soigneusement l'interaction entre la pression, la température et les catalyseurs pour contrôler le processus de dépôt de carbone. Chaque paramètre présente un compromis critique entre la vitesse de croissance, la qualité du matériau et le coût opérationnel.

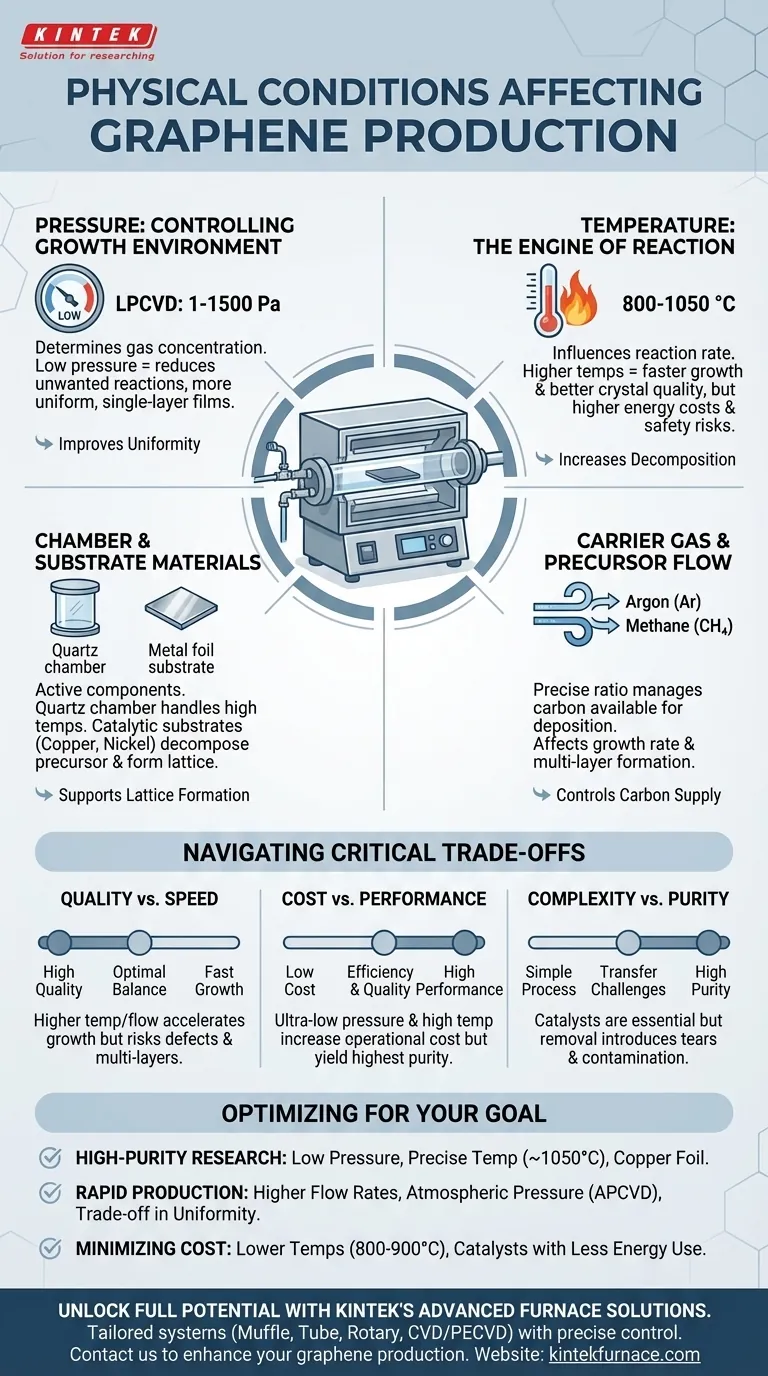

Les variables fondamentales de la synthèse du graphène

La base de la production moderne de graphène, en particulier via la CVD, repose sur la manipulation de quelques paramètres physiques clés. Chacun agit comme un levier qui peut être ajusté pour influencer le résultat final.

Température : Le moteur de la réaction

La température de synthèse détermine directement la vitesse des réactions chimiques impliquées dans la formation du graphène.

La plupart des procédés fonctionnent dans une plage de 800 à 1050 °C. Des températures plus élevées augmentent le taux de décomposition du gaz précurseur de carbone (comme le méthane) et la mobilité de surface des atomes de carbone, ce qui conduit généralement à une croissance plus rapide et à des cristaux de meilleure qualité.

Cependant, opérer à l'extrémité supérieure de cette plage augmente considérablement les coûts énergétiques et introduit des considérations de sécurité pour l'équipement et l'environnement du laboratoire.

Pression : Contrôler l'environnement de croissance

La pression de la chambre détermine la concentration des molécules de gaz et influence l'uniformité du dépôt.

Les deux approches principales sont le CVD à basse pression (LPCVD) et le CVD à pression atmosphérique (APCVD). La plupart des synthèses de haute qualité reposent sur le LPCVD, avec des pressions typiquement comprises entre 1 et 1500 Pascals.

Les basses pressions sont préférées car elles réduisent la probabilité de réactions indésirables en phase gazeuse. Cela conduit à un processus de croissance plus contrôlé, médiatisé par la surface, résultant en des films de graphène monocouche plus uniformes.

Débit du gaz porteur et du précurseur

Un gaz porteur, généralement de l'argon (Ar) ou de l'hydrogène (H₂), est utilisé pour transporter la source de carbone (précurseur) dans la chambre de réaction et sur le catalyseur.

Les débits du gaz porteur et du précurseur de carbone doivent être gérés avec précision. Ce rapport affecte la concentration de carbone disponible pour le dépôt sur la surface du substrat, influençant directement le taux de croissance et le potentiel de formation de zones multicouches indésirables.

Matériaux de la chambre et du substrat

Les matériaux utilisés pour la chambre de réaction et le substrat ne sont pas des composants passifs ; ils font partie intégrante de l'environnement physique.

La chambre elle-même doit être fabriquée dans un matériau, comme le quartz, capable de résister à des températures élevées sans réagir ni dégazer des impuretés susceptibles de contaminer le graphène.

Le substrat sert souvent de catalyseur. Des matériaux comme la feuille de cuivre ou la mousse de nickel sont choisis pour leur capacité à décomposer catalytiquement le précurseur de carbone et à fournir une surface pour la formation du réseau de graphène.

Comprendre les compromis

L'optimisation de la production de graphène nécessite de naviguer dans une série de compromis critiques. Il n'existe pas de recette unique « optimale » ; les conditions idéales dépendent entièrement du résultat souhaité.

Qualité contre Vitesse

Des températures plus élevées accélèrent généralement la croissance, mais si elles ne sont pas parfaitement équilibrées avec le débit du précurseur, elles peuvent entraîner la formation de défauts ou d'un graphène multicouche indésirable.

Inversement, des pressions et des températures très basses peuvent produire des films monocouches très uniformes, mais peuvent ralentir considérablement le taux de production, rendant le processus moins viable pour les applications à grande échelle.

Coût contre Performance

L'obtention de pressions ultra-faibles nécessite des pompes à vide coûteuses, et le maintien de températures supérieures à 1000 °C consomme beaucoup d'énergie. Ces facteurs augmentent le coût opérationnel de production du matériau de la plus haute pureté.

L'utilisation de conditions moins extrêmes peut réduire les coûts, mais souvent au détriment de l'uniformité, de la densité des défauts ou de la qualité globale du matériau.

Complexité du processus contre Pureté

Bien que les catalyseurs comme le cuivre et le nickel soient essentiels, ils doivent être retirés du film de graphène après la croissance. Ce processus de transfert peut introduire des déchirures, des plis et des contaminations, dégradant la qualité finale.

Certaines méthodes utilisant des catalyseurs comme le gallium liquide évitent cette étape de transfert, mais elles introduisent leurs propres complexités et défis de manipulation des matériaux.

Optimiser les conditions pour votre objectif

Votre choix de paramètres physiques doit être directement aligné avec l'objectif final de votre synthèse.

- Si votre objectif principal est la recherche de graphène monocouche de haute pureté : Privilégiez un système CVD à basse pression avec un contrôle précis de la température (proche de 1050 °C) et un substrat catalytique de haute qualité comme la feuille de cuivre.

- Si votre objectif principal est la production rapide de films de grande surface : Envisagez des débits de précurseur plus élevés et potentiellement des systèmes à pression atmosphérique, mais soyez prêt à faire des compromis sur l'uniformité et la densité des défauts.

- Si votre objectif principal est de minimiser le coût opérationnel : Explorez des plages de température plus basses (environ 800-900 °C) et des catalyseurs qui réduisent les besoins énergétiques, tout en acceptant une baisse potentielle du taux de croissance ou de la qualité cristalline.

Maîtriser ces variables transforme la synthèse du graphène d'un art complexe en une science prévisible.

Tableau récapitulatif :

| Condition | Plage clé/Détails | Impact sur la production de graphène |

|---|---|---|

| Température | 800-1050 °C | Des températures plus élevées augmentent la vitesse de croissance et la qualité, mais augmentent les coûts énergétiques et les risques de sécurité. |

| Pression | 1-1500 Pa (LPCVD) | Les basses pressions réduisent les réactions indésirables, améliorant l'uniformité et la formation monocouche. |

| Débit du gaz porteur | Contrôle précis de l'Ar ou du H₂ | Affecte le taux de dépôt de carbone et la formation multicouche ; nécessite des ratios équilibrés. |

| Matériaux catalytiques | Feuille de cuivre, mousse de nickel | Décomposent les précurseurs de carbone et soutiennent la formation du réseau ; le choix influence la pureté et la complexité du transfert. |

Libérez tout le potentiel de votre synthèse de graphène avec les solutions de four à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes personnalisés tels que des fours Muflier, Tubulaires, Rotatifs, sous Vide & Atmosphériques, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un contrôle précis de la température, de la pression et du débit de gaz pour répondre à vos besoins expérimentaux uniques — que ce soit pour la recherche de haute pureté, la production rapide ou l'efficacité des coûts. Ne laissez pas des conditions sous-optimales vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de production de graphène et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique