À la base, la norme CEI pour les éléments chauffants spécifie des paramètres critiques conçus pour garantir la sécurité électrique et des performances prévisibles. Elle fournit des limites spécifiques et des méthodologies de test pour la rigidité diélectrique, le courant de fuite et le chemin de fuite, tout en définissant également les tolérances acceptables pour la puissance nominale de l'élément.

L'objectif fondamental de ces paramètres CEI n'est pas seulement de définir la performance, mais d'établir une base universelle de sécurité. Ils sont conçus pour protéger les utilisateurs contre les chocs électriques et les équipements contre les risques d'incendie dans des conditions normales et en cas de défaut potentiel.

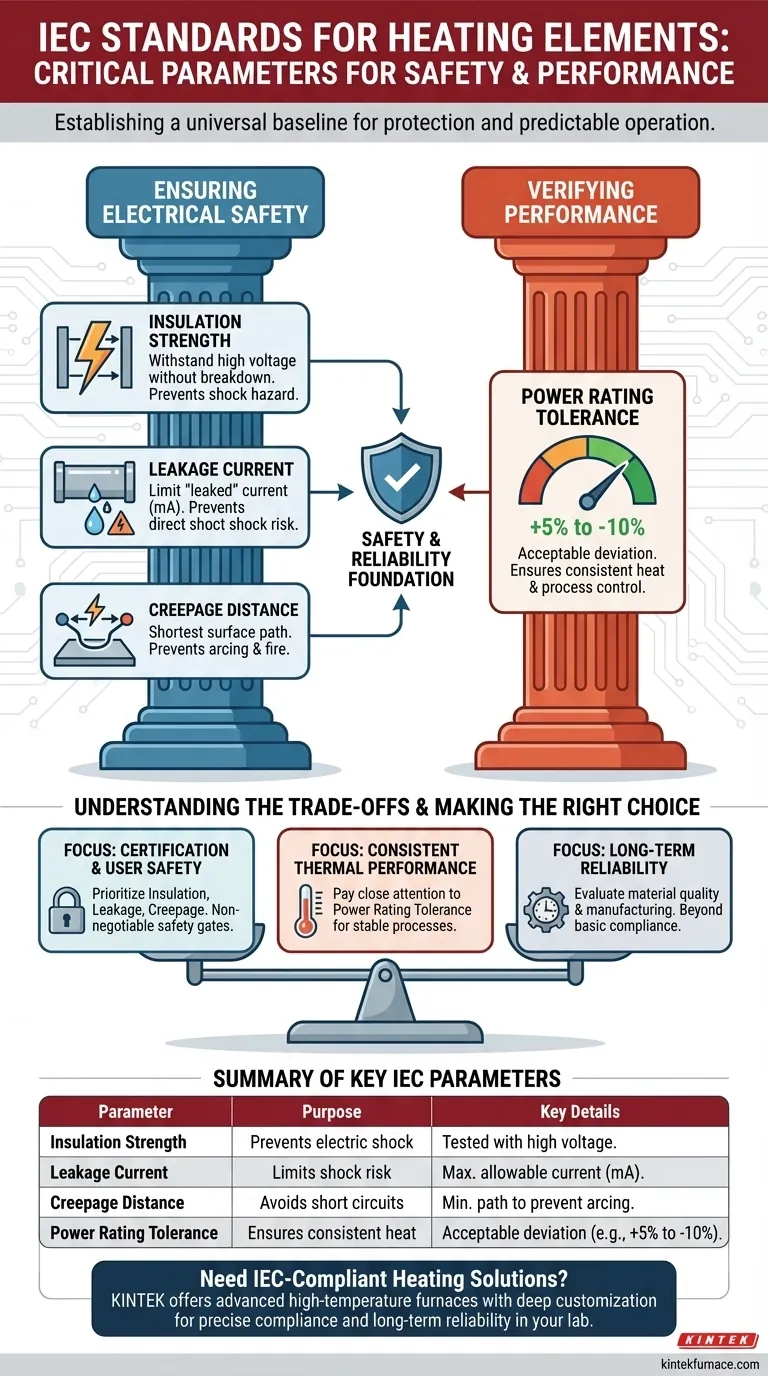

Les piliers fondamentaux de la conformité CEI : Sécurité et Fiabilité

Les normes de la Commission Électrotechnique Internationale (CEI), en particulier la série CEI 60335 qui couvre la sécurité des appareils électriques ménagers et similaires, établissent un cadre pour la conception d'éléments chauffants sûrs. Ce cadre repose sur deux piliers principaux : la prévention des dangers électriques et l'assurance d'un fonctionnement fiable.

Assurer la sécurité électrique

La fonction la plus critique des normes est d'empêcher l'électricité de nuire à l'utilisateur ou d'endommager l'équipement. Ceci est réalisé en spécifiant des limites sur trois paramètres clés.

Rigidité diélectrique (Résistance d'isolement)

La rigidité diélectrique, souvent vérifiée par un test de tenue en tension, mesure la capacité du matériau isolant à l'intérieur du réchauffeur (généralement l'oxyde de magnésium ou MgO) à résister à une haute tension sans claquage. Une défaillance à cet endroit pourrait permettre à la tension secteur d'atteindre la gaine métallique de l'élément chauffant, créant un risque de choc grave.

La norme définit la tension de test spécifique et la durée pour s'assurer que l'isolation de l'élément est suffisamment robuste pour l'application prévue.

Courant de fuite

Le courant de fuite est la petite quantité de courant électrique qui « fuit » inévitablement du conducteur sous tension à travers l'isolation vers la gaine extérieure mise à la terre. Bien qu'une certaine fuite soit normale, un courant excessif indique une mauvaise qualité d'isolation ou une absorption d'humidité.

Les normes CEI fixent un courant de fuite maximal admissible strict (souvent mesuré en milliampères) car il présente un risque direct de choc électrique, en particulier dans les appareils utilisés dans des environnements humides ou mouillés.

Chemin de fuite (Distance d'isolement de surface)

Le chemin de fuite est le chemin le plus court le long de la surface d'un matériau isolant entre deux pièces conductrices, telles que la borne de l'élément chauffant et son boîtier mis à la terre. Une distance inadéquate peut permettre la formation d'un arc électrique, en particulier en présence d'humidité ou de contamination.

Cela peut entraîner un court-circuit, créant un risque d'incendie important. La norme spécifie les distances minimales de chemin de fuite en fonction de la tension, des propriétés du matériau et du niveau de pollution environnementale attendu.

Vérification de la performance et de la durabilité

Au-delà de la sécurité immédiate, la norme CEI garantit également que l'élément chauffant fonctionne comme l'affirme le fabricant.

Tolérance de la puissance nominale

Ce paramètre définit l'écart acceptable entre la puissance indiquée de l'élément (en Watts) et sa puissance réelle mesurée. Une tolérance courante pourrait être de +5 % à -10 %.

Ceci est crucial pour le contrôle des processus, garantissant que l'élément fournit une chaleur constante. Un élément sous-évalué ne remplira pas sa fonction, tandis qu'un élément surévalué peut provoquer une surchauffe, endommager le matériau cible et présenter un risque d'incendie.

Comprendre les compromis

La conformité aux normes CEI n'est pas une simple liste de contrôle ; elle implique de comprendre le contexte et les points de défaillance potentiels.

Norme par rapport aux besoins spécifiques de l'application

Les normes CEI fournissent une base fondamentale de sécurité, en particulier pour les produits de consommation et industriels généraux. Cependant, elles ne remplacent pas une évaluation des risques spécifique à l'application.

Les applications critiques dans les domaines médical, aérospatial ou des environnements explosifs nécessitent souvent le respect de normes encore plus strictes et plus spécialisées qui s'appuient sur le cadre CEI.

Qualité de fabrication par rapport à la conformité

Un élément chauffant peut être conçu pour réussir un test CEI ponctuel mais peut manquer de la durabilité à long terme pour rester sûr. La qualité des matières premières — telles que la pureté de l'isolant en MgO et la qualité de l'alliage de gaine — joue un rôle énorme dans la fiabilité.

Un élément de mauvaise qualité peut absorber l'humidité avec le temps, provoquant une augmentation de son courant de fuite et finissant par tomber en panne ou devenir un danger pour la sécurité, même s'il a initialement passé l'inspection. La véritable conformité concerne la sécurité durable, pas seulement la certification initiale.

Faire le bon choix pour votre objectif

Lors de la sélection ou de la conception d'un élément chauffant, utilisez les paramètres CEI pour guider vos décisions d'ingénierie en fonction de votre objectif principal.

- Si votre objectif principal est la certification du produit et la sécurité de l'utilisateur : Privilégiez la rigidité diélectrique, le courant de fuite et le chemin de fuite comme seuils non négociables pour prévenir les chocs et les incendies.

- Si votre objectif principal est une performance thermique constante : Portez une attention particulière à la tolérance de la puissance nominale spécifiée pour garantir que votre processus est stable et reproductible.

- Si votre objectif principal est la fiabilité à long terme : Regardez au-delà du certificat de conformité de base et évaluez les processus de sourcing des matériaux et de contrôle qualité du fabricant.

En fin de compte, considérer ces paramètres CEI comme un cadre pour une ingénierie robuste est la clé pour développer des applications de chauffage sûres, fiables et efficaces.

Tableau récapitulatif :

| Paramètre | Objectif | Détails clés |

|---|---|---|

| Rigidité diélectrique | Prévient les chocs électriques | Testé avec haute tension pour la résistance au claquage |

| Courant de fuite | Limite le risque de choc | Courant maximal admissible en milliampères |

| Chemin de fuite | Évite les courts-circuits | Distance minimale pour éviter l'amorçage d'arc |

| Tolérance de la puissance nominale | Assure une chaleur constante | Écart acceptable (ex. : +5 % à -10 %) |

Besoin d'éléments chauffants fiables conformes aux normes CEI ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une conformité précise aux paramètres CEI pour la sécurité et la performance dans votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer la fiabilité de votre application !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes