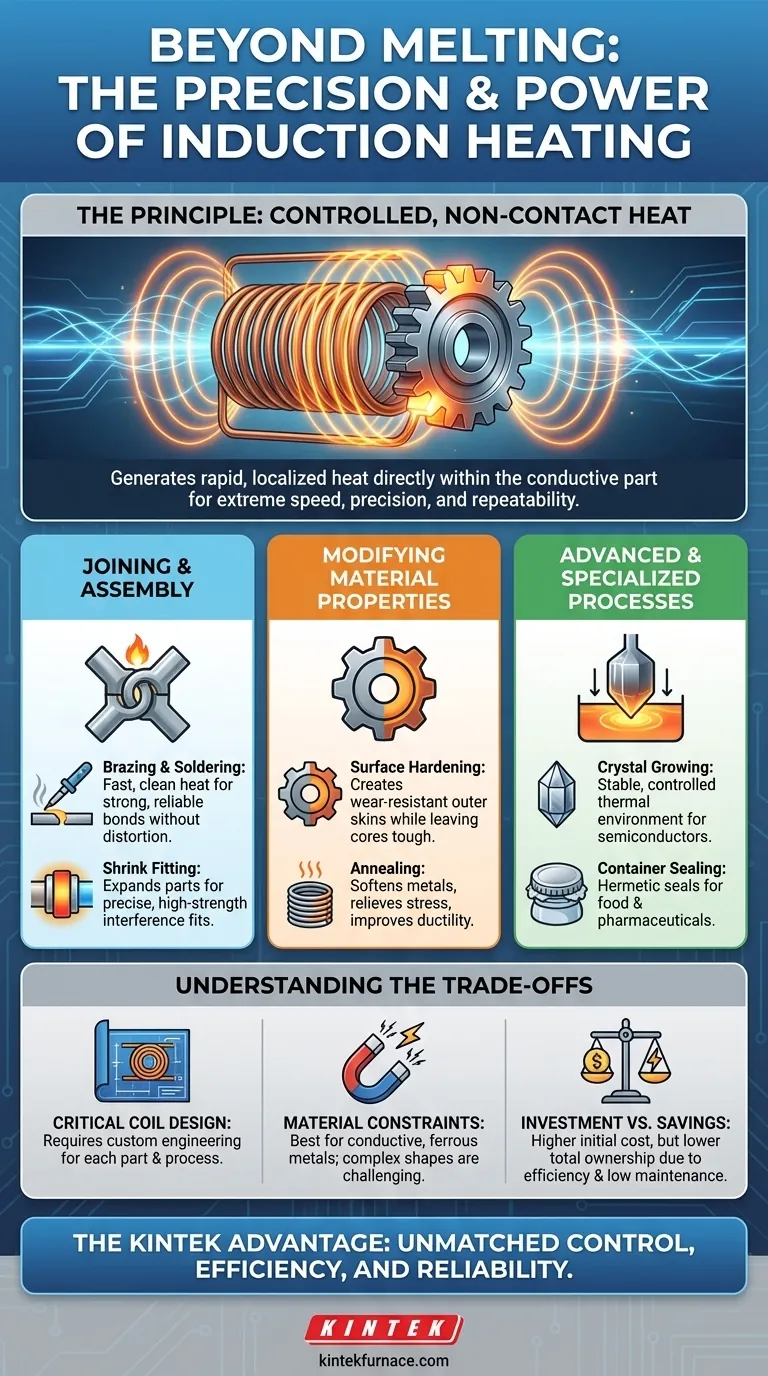

Au-delà de la fusion des métaux, le chauffage par induction est une technologie très polyvalente utilisée pour un large éventail de processus industriels précis. Ses applications principales comprennent l'assemblage de composants par brasage et soudage tendre, la modification des propriétés des matériaux par traitement thermique et durcissement, et la réalisation d'assemblages de haute précision avec des processus tels que l'ajustage par interférence (shrink fitting).

La véritable valeur du chauffage par induction n'est pas sa capacité à générer de la chaleur, mais son pouvoir de délivrer cette chaleur avec une vitesse, une précision et un contrôle extrêmes. Cette exactitude ponctuelle en fait un outil indispensable pour bien plus que la simple fusion.

Le Principe Derrière la Polyvalence : Énergie Contrôlée

L'adaptabilité du chauffage par induction découle de sa méthode unique de transfert d'énergie. Il s'agit d'un processus sans contact qui transforme une pièce spécifique en sa propre source de chaleur, offrant aux opérateurs un niveau de contrôle sans précédent.

Comment Fonctionne le Chauffage par Induction

Un système à induction utilise un courant alternatif passant à travers une bobine en cuivre soigneusement conçue. Cela crée un champ électromagnétique oscillant puissant autour de la bobine. Lorsqu'une pièce conductrice est placée dans ce champ, elle induit des courants électriques (courants de Foucault) dans le matériau, ce qui génère une chaleur rapide et localisée.

La Puissance de la Localisation

Contrairement à un four traditionnel qui chauffe une chambre entière, une bobine à induction ne chauffe que la partie du matériau placée dans son champ électromagnétique. Cela vous permet de durcir une dent d'engrenage spécifique sans affecter l'intégrité du noyau de l'engrenage, ou de braser un joint sans endommager les composants sensibles voisins.

Vitesse et Répétabilité Inégalées

Le processus de chauffage est incroyablement rapide, ne prenant souvent que quelques secondes. Les systèmes à induction modernes offrent un contrôle numérique précis sur la puissance, la fréquence et le temps de cycle. Cela garantit que chaque pièce est exposée au profil thermique exact, assurant des résultats cohérents et reproductibles, essentiels pour la fabrication à grand volume et le contrôle qualité.

Un Spectre d'Applications Industrielles

Étant donné que l'induction offre un contrôle sur où et comment la chaleur est appliquée, elle a été adoptée dans de nombreuses industries pour des processus nécessitant fiabilité et précision.

Assemblage et Jonction

L'induction est idéale pour joindre des composants métalliques. En chauffant uniquement la zone de joint, elle crée des liaisons solides sans déformer ni affaiblir l'assemblage complet.

- Brasage et Soudage Tendre : Délivre une chaleur rapide et propre à la jonction pour une liaison solide et fiable.

- Ajustage par Interférence (Shrink Fitting) : Un arbre est refroidi tandis qu'un engrenage ou un roulement est chauffé par induction. La pièce chauffée se dilate, est ajustée sur l'arbre, et crée un ajustement par interférence incroyablement solide en refroidissant et en se contractant.

Modification des Propriétés des Matériaux

L'utilisation la plus courante de l'induction en dehors de la fusion est le traitement thermique. En gérant précisément les cycles de chauffage et de refroidissement, vous pouvez changer fondamentalement la structure métallurgique d'un métal.

- Durcissement de Surface : Chauffe rapidement la couche superficielle d'une pièce (comme un essieu ou un engrenage), qui est ensuite trempée. Cela crée une peau extérieure dure et résistante à l'usure tout en laissant le noyau ductile et tenace.

- Recuit : Chauffe un métal à une température spécifique et le laisse refroidir lentement, ce qui ramollit le matériau, soulage les contraintes internes et améliore sa ductilité.

Processus Avancés et Spécialisés

La précision de l'induction la rend adaptée aux applications hautement techniques et de niche.

- Croissance de Cristaux : Dans l'industrie des semi-conducteurs, l'induction fournit l'environnement thermique stable et hautement contrôlé nécessaire pour faire croître de grands lingots de silicium monocristallin.

- Scellage de Contenants : Un joint en feuille d'aluminium à l'intérieur d'un bouchon en plastique est chauffé par induction après que le bouchon est sur la bouteille. Cela fait fondre une couche de polymère sur la feuille, créant un scellage hermétique pour les produits alimentaires, les boissons et les produits pharmaceutiques.

Comprendre les Compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses exigences est essentiel pour l'exploiter efficacement.

Le Rôle Critique de la Conception de la Bobine

L'efficacité du système dépend entièrement de la bobine à induction. La forme, la taille et le nombre de spires de la bobine doivent être conçus spécifiquement pour la pièce et le processus. Cela signifie qu'une nouvelle application nécessite souvent un outillage personnalisé, ce qui représente une considération d'ingénierie et de coût.

Contraintes de Matériau et de Géométrie

Le chauffage par induction fonctionne mieux avec les matériaux électriquement conducteurs, principalement les métaux ferreux comme l'acier et le fer. De plus, chauffer uniformément des pièces aux géométries très complexes ou irrégulières peut être un défi majeur, nécessitant parfois des bobines multiples ou une rotation sophistiquée de la pièce.

Investissement Initial vs. Économies Opérationnelles

Les systèmes à induction peuvent représenter un investissement en capital initial plus élevé par rapport à un simple four à convection. Cependant, ils offrent généralement un coût total de possession inférieur grâce à leur haute efficacité énergétique, à la réduction des besoins de maintenance due au faible nombre de pièces mobiles, et au temps d'arrêt opérationnel minimal.

Faire le Bon Choix pour Votre Processus

Pour déterminer si l'induction est le bon choix, alignez ses capacités avec votre objectif de fabrication principal.

- Si votre objectif principal est l'assemblage de haute précision : Le chauffage localisé de l'induction est parfait pour joindre ou ajuster par interférence des pièces sans provoquer de dommages thermiques collatéraux.

- Si votre objectif principal est d'améliorer les caractéristiques des matériaux : L'induction offre un contrôle inégalé sur les cycles de chauffage et de refroidissement pour des résultats constants de durcissement, de revenu ou de recuit.

- Si votre objectif principal est la fabrication répétable à haut débit : La vitesse et le contrôle numérique du processus de l'induction garantissent que chaque pièce est produite selon la spécification exacte avec une variance minimale.

En fin de compte, le chauffage par induction doit être considéré comme un outil de précision et de contrôle, et non pas seulement comme une source de force thermique brute.

Tableau Récapitulatif :

| Application | Avantages Clés |

|---|---|

| Assemblage (Brasage, Soudage Tendre) | Liaisons solides, pas de déformation, processus rapide |

| Traitement Thermique (Durcissement, Recuit) | Cycles contrôlés, propriétés des matériaux améliorées |

| Assemblage (Ajustage par Interférence) | Haute précision, ajustements par interférence |

| Spécialisé (Croissance de Cristaux, Scellage) | Contrôle thermique stable pour usages de niche |

| Avantages Généraux | Vitesse, répétabilité, efficacité énergétique |

Prêt à améliorer vos processus industriels grâce au chauffage par induction de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires et applications industrielles. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Que vous vous concentriez sur l'assemblage de haute précision, la modification des propriétés des matériaux ou la fabrication à haut débit, nos systèmes de chauffage par induction offrent un contrôle, une efficacité et une fiabilité inégalés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations et stimuler votre succès !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température